Florian Bartholomäus,

osapiens Expert | 14. Juli 2025 | Lesezeit 7 min.

Florian Bartholomäus,

osapiens Expert | 14. Juli 2025 | Lesezeit 7 min.

Dieser Artikel befasst sich mit den betrieblichen und finanziellen Auswirkungen einer unorganisierten Ersatzteilverwaltung. Er zeigt auch, wie Hersteller mit einem modernen, mobilen CMMS Ausfallzeiten, Bestandskosten und Verwaltungsaufwand reduzieren können.

Mehr als 2200 Unternehmen vertrauen auf osapiens

Viele Hersteller verwalten ihre Ersatzteile noch immer mit einem Mix aus SAP-Einträgen, Excel-Listen und handschriftlichen Notizen.

Das Problem dabei: Dieser manuelle Ansatz kostet Techniker:innen nicht nur viel Zeit, sondern führt auch zu Fehlern und Ineffizienzen – und damit zu ungeplanten Stillständen. Für Instandhaltungsteams ist das teuer und auf Dauer nicht tragbar.

In diesem Artikel zeigen wir, wie sich schlechtes Ersatzteilmanagement auf Betrieb und Kosten auswirkt und wie ein modernes, mobiles CMMS dabei hilft, Ausfallzeiten, Lagerkosten und Verwaltungsaufwand deutlich zu senken.

Warum Ersatzteilchaos schnell zum Kostenfaktor wird

Selbst in Unternehmen, die mit etablierten Softwaresystemen wie SAP arbeiten, scheitert das Ersatzteilmanagement häufig an fehlender Struktur: oft mangelt es an klarer Datenbasis und systemübergreifender Integration.

Die Folge: Fehler und Fehlbestände treten häufiger auf, Stillstände nehmen zu – in Branchen wie der Automobil- oder Pharmaindustrie kann das über 2 Millionen Euro pro Stunde kosten.

Auch die Personalkosten steigen erheblich: Techniker:innen verbringen vermehrt Zeit mit administrativen Aufgaben rund um das Ersatzteilmanagement – Zeit, die für eigentliche Instandhaltungsarbeiten fehlt.

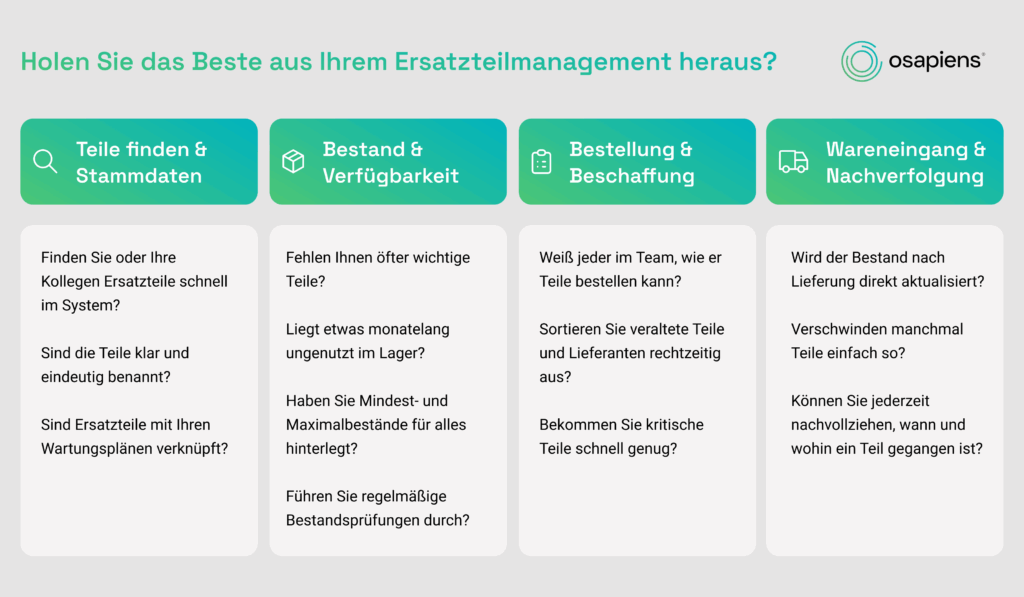

Unklare Daten sorgen für Unsicherheit und Chaos

Ohne klare Stammdaten wird Ersatzteilmanagement zum Ratespiel:

- An verschiedenen Standorten entstehen doppelte Einträge.

- Uneinheitliche Benennungen erschweren das Auffinden passender Teile.

- Teile und Anlagen sind nicht miteinander verknüpft – Stücklisten fehlen.

- Lieferantendaten sind unvollständig oder veraltet – Nachbestellungen werden zur Hürde.

Unstrukturierte Daten führen dazu, dass der Teilekatalog immer unzuverlässiger wird – und Instandhaltungsprozesse ins Stocken geraten.

Fehlende Transparenz bremst das Team aus

Wenn kritische Anlagen plötzlich stillstehen, zählt jede Minute. Doch oft fehlt der Überblick:

- Techniker:innen müssen sich auf Zettel, Erinnerungen oder E-Mails verlassen, anstatt direkten Zugriff auf Bestandsdaten zu haben.

- Fehlender mobiler Zugriff zwingt Mitarbeitende vom Shopfloor an stationäre Büro-PCs, um Verfügbarkeiten zu prüfen.

- Teile, die eigentlich „im Bestand“ sind, lassen sich in unorganisierten Lagern oft nur schwer oder gar nicht auffinden.

Kein Standard heißt keine Kontrolle

Bei Unternehmen mit mehreren Standorten fehlt häufig eine Standardisierung im Ersatzteilmanagement:

- Standorte und Teams verwalten Bestände unterschiedlich, SAP wird nur teilweise oder uneinheitlich eingesetzt – es gibt keine gemeinsamen Richtlinien oder Best Practices für die Abläufe an internationalen Standorten.

- Kleinere Unternehmen haben oft keine klare Verantwortlichkeit für das Ersatzteilmanagement.

Ohne einen einheitlichen Ansatz fehlt Unternehmen die Grundlage, um bewährte Abläufe konsistent über alle Standorte hinweg umzusetzen.

Versteckte Kosten entstehen nicht nur bei Stillstand

Auch wenn Produktionsstopps im Fokus stehen – schlecht organisiertes Ersatzteilmanagement verursacht zahlreiche weitere finanzielle Belastungen:

- Überbestände binden Kapital in Teilen, die sich nur langsam bewegen oder nur für den Notfall auf Lager gehalten werden.

- Viel Zeit und Aufwand gehen für manuelle Nachverfolgung und Papierarbeit verloren.

- Die Qualität der Instandhaltung leidet, wenn benötigte Teile fehlen – geplante Arbeiten verzögern sich.

All diese Faktoren bremsen die Instandhaltung spürbar aus. Sie erhöhen das Risiko von Fehlbeständen, falschen Bestellungen und längeren Stillstandzeiten.

So bringen Hersteller ihr Ersatzteilmanagement wieder unter Kontrolle

Damit wieder Struktur ins Ersatzteilwesen kommt, müssen Hersteller festlegen, wie Teile katalogisiert, gelagert, gefunden und nachverfolgt werden. Genau hier zeigt ein modernes CMMS seine Stärken – als zentrale Plattform zur Steuerung.

Vier zentrale Maßnahmen für ein funktionierendes Ersatzteilmanagement

1. Daten bereinigen und systematisch aufbereiten

Jede Verbesserung beginnt mit sauberen, strukturierten Daten – und zwar an einem Ort:

- Zusammenführung aller Datensätze aus SAP, Excel-Listen und Papierarchiven

- Einheitliche Benennungen und eindeutige Beschreibungen schaffen

- Doppelte Einträge eliminieren, um Verwirrung und Überbestände zu vermeiden

Diese erste Aufräumphase mag aufwendig erscheinen – sie ist aber entscheidend für den langfristigen Erfolg. Ohne gute Datenbasis bleiben alle weiteren Maßnahmen wirkungslos.

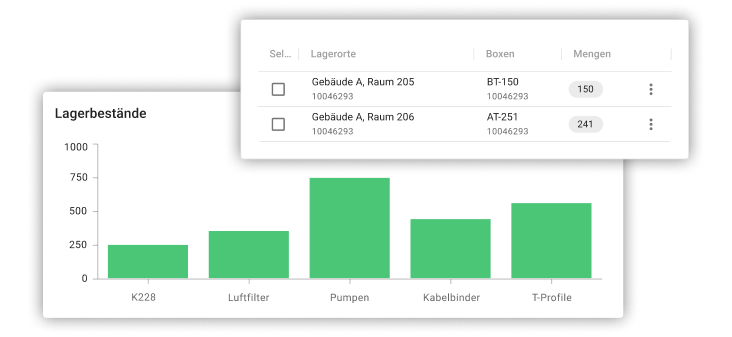

2. Lagerbestände auch physisch organisieren

Digitale Systeme sind nur die halbe Lösung – die physische Ordnung ist genauso wichtig:

- Jedem Teil wird ein fester Lagerplatz zugewiesen

- Lagerbereiche werden klar beschriftet – inklusive Teileinformationen

- Ähnliche Bauteile werden logisch gruppiert

- QR-Codes ermöglichen schnelle Identifikation und Nachverfolgung

Ein gut organisiertes Lager spart Zeit, reduziert Suchaufwand und vereinfacht Inventuren sowie die Bestandspflege.

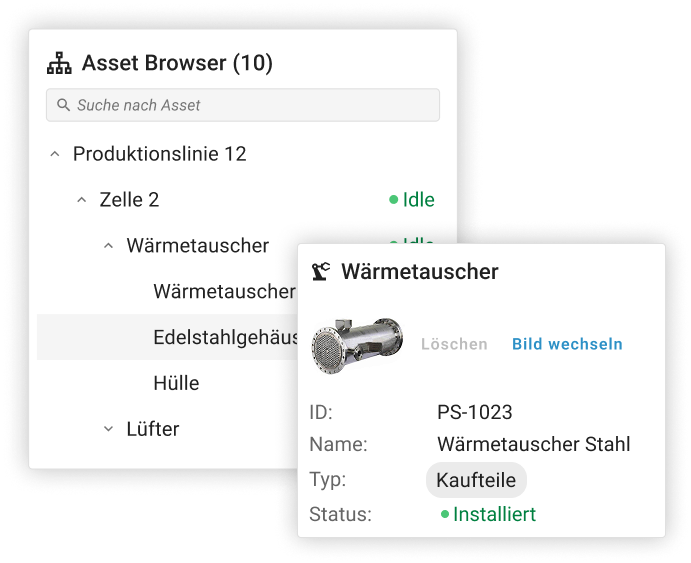

3. Teile mit konkreten Anlagen verknüpfen

Die direkte Verbindung zwischen Ersatzteilen und Maschinen bringt mehrere Vorteile:

- Jedes Teil wird seiner zugehörigen Anlage zugeordnet

- Verbrauchsdaten helfen, wiederkehrende Instandhaltungsbedarfe zu erkennen

- Teile mit hoher Ausfallquote lassen sich gezielt identifizieren und überprüfen

So entsteht nicht nur Übersicht, sondern auch eine solide Datengrundlage für vorausschauende Instandhaltung und Qualitätsverbesserung.

4. Aktuelle Daten jederzeit verfügbar machen

Nur wer auf verlässliche Informationen zugreifen kann, trifft auch gute Entscheidungen für die Instandhaltung:

- Bestände werden automatisch aktualisiert, sobald Teile verbraucht werden

- Unterschreiten von Mindestbeständen löst rechtzeitig automatische Nachbestellungen aus

- Alle Daten sind direkt mit SAP oder anderen Einkaufssystemen verknüpft.

Diese Best Practices entlasten das Instandhaltungsteam im Alltag. Sie senken ungeplante Stillstände, verbessern KPIs und sorgen für mehr Kostentransparenz im gesamten Unternehmen.

Wie das CMMS von osapiens Aufwand reduziert und Kontrolle schafft

osapiens HUB for Maintenance (CMMS) unterstützt Instandhaltungsteams dabei, mehr Effizienz und Übersicht ins Ersatzteilmanagement zu bringen – mit dem Ergebnis: weniger Stillstände, geringere Lagerkosten und deutlich weniger Verwaltungsaufwand.

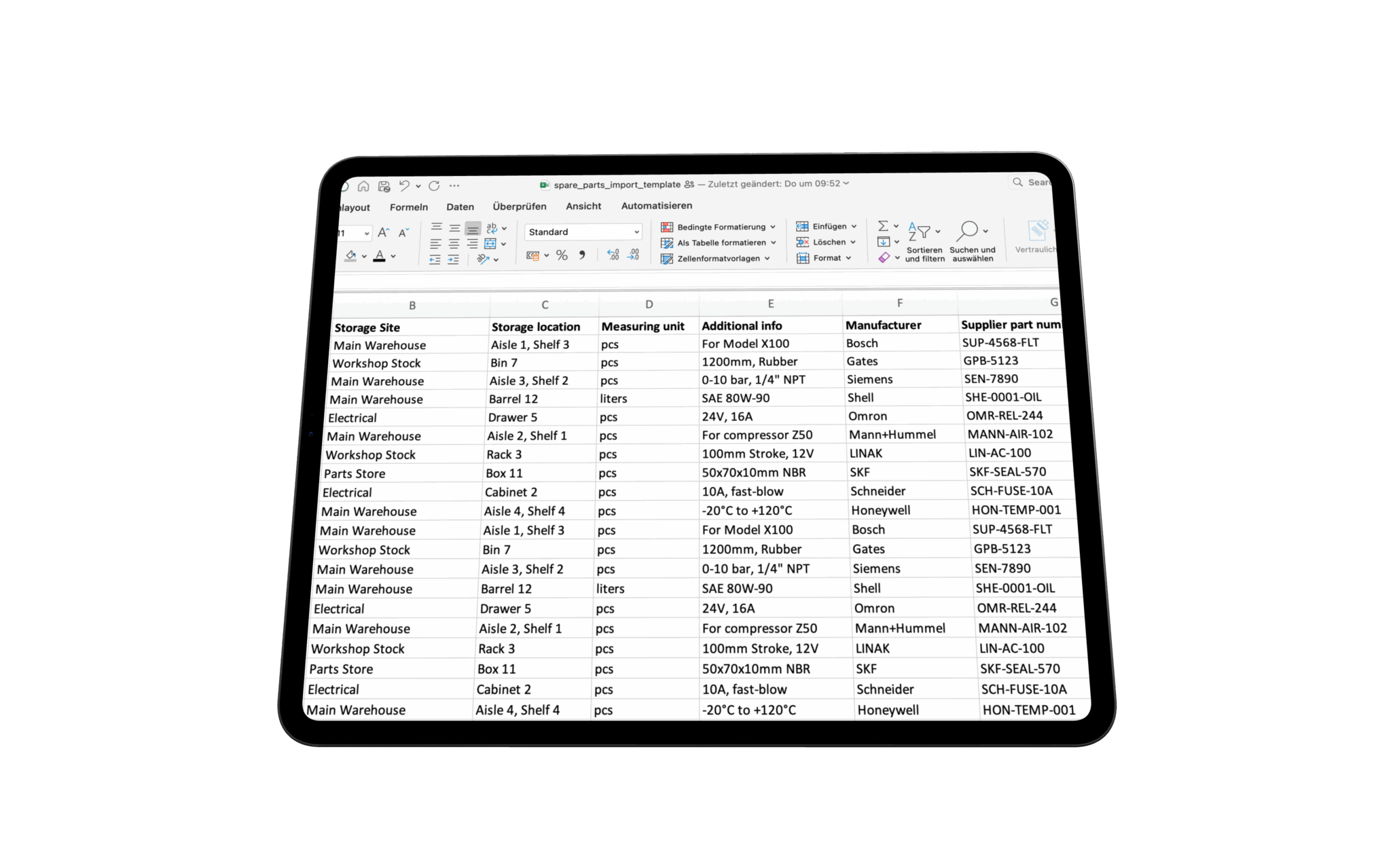

Vereinfachte Datenpflege mit einer zentralen Datenbasis

Die Plattform macht es leicht, eine zuverlässige Ersatzteildatenbank aufzubauen und aktuell zu halten:

- Einfaches Onboarding per Excel-Import – bestehende Ersatzteildaten können über Vorlagen direkt übernommen werden

- Bestandsbewegungen lassen sich per Scan aktualisieren – manuelle Eingaben entfallen

- Automatisiertes Tracking von Lagerbeständen – Teileverbräuche werden zuverlässig mitgezählt

Auch große Datenbereinigungsprojekte lassen sich mit diesem Ansatz effizient umsetzen. Informationen aus verschiedenen Quellen können zentral zusammengeführt werden – ganz ohne den Aufwand klassischer Softwareeinführungen.

Mobile Nutzung direkt auf dem Shopfloor

Bei osapiens wissen wir: Instandhaltung findet an der Anlage statt – nicht am Schreibtisch:

- QR-Codes ermöglichen das direkte Scannen und Identifizieren von Teilen und Lagerplätzen

- Der Bestand ist in Echtzeit einsehbar – egal, wo man sich im Werk befindet

- Verbrauchte Teile können direkt im Arbeitsauftrag verbucht werden – kein zusätzlicher Admin-Schritt nötig

Diese mobile Arbeitsweise reduziert unnötige Wege und vermeidet Doppelarbeit. So können sich Techniker:innen auf das konzentrieren, was zählt: Instandhaltung statt Papierkram.

Clever integrierbar in bestehende Systeme

Der osapiens HUB for Maintenance (CMMS) lässt sich nahtlos in Ihre bestehende IT-Landschaft einfügen:

- Lieferantendaten werden direkt auf Teil-Ebene hinterlegt, für den schnellen Zugriff bei Bestellungen

- Integration in SAP für Material- und Beschaffungsprozesse, damit die finanzielle Kontrolle erhalten bleibt

- Geplante Bestellfunktionen (ab Q3 2025) sorgen künftig für noch effizientere Abläufe

Dieser ausgewogene Ansatz ergänzt vorhandene Systeme wie SAP und liefert gleichzeitig genau die Funktionen, die Instandhaltungsteams im Alltag brauchen.

Transparenz bei Kosten und Leistung

Über den Tagesbetrieb hinaus liefert das osapiens CMMS wichtige Kennzahlen für die kontinuierliche Verbesserung:

- Aktuelle Lagerwertberechnungen helfen dabei, gebundenes Kapital im Blick zu behalten

- Verbrauchsanalysen nach Teil, Anlage und Standort unterstützen clevere Lagerentscheidungen

- Leistungsmonitoring von Lieferanten machen es einfacher, Qualität und Zuverlässigkeit zu bewerten

Mit einer klaren Struktur und Echtzeitdaten im Zugriff können Instandhalter:innen schneller arbeiten, Stillstände werden reduziert – und Ersatzteile liefern wertvolle Erkenntnisse statt Frust.

Bereit für den nächsten Schritt im Ersatzteilmanagement?

Ihr Instandhaltungsteam kämpft täglich mit Ausfällen, Anlagenschäden und Produktionsdruck. Das Ersatzteilsystem sollte da nicht noch zusätzlich im Weg stehen.

Vereinbaren Sie jetzt Ihre persönliche Demo, wir zeigen Ihnen, wie das osapiens CMMS Ihr Ersatzteilmanagement optimiert, für weniger Fehlbestände, kürzere Stillstände und deutlich weniger Verwaltungsaufwand – der erste Schritt zu moderner, vernetzter Instandhaltung.