Daniel Schwarz

3. April 2025 | Lesezeit 7 min.Inhaltsverzeichnis

- Was sind die Vorteile der prädiktiven Instandhaltung?

- Wie funktioniert prädiktive Instandhaltung?

- Datenquellen und ihre Bedeutung

- Beispiele für prädiktive Instandhaltung

- Wann sollte prädiktive Instandhaltung eingesetzt werden?

- Wie unterstützt eine Instandhaltungssoftware die prädiktive Instandhaltung?

- Fazit

Prädiktive Instandhaltung (engl. Predictive Maintenance) ist eine innovative Wartungsstrategie, die darauf abzielt, Probleme frühzeitig zu erkennen und Anlagen effizienter zu betreiben. Durch den Einsatz von Technologien wie Machine Learning (ML), künstlicher Intelligenz (AI) und IoT-Sensoren (Internet of Things) analysiert diese Methode Echtzeitdaten, um basierend auf Algorithmen und historischen Daten Vorhersagen über mögliche Ausfälle zu treffen. Ziel ist es, mögliche Probleme zu erkennen, bevor diese auftreten, um ungeplante Stillstände zu vermeiden und die Lebensdauer von Anlagen zu verlängern. Gleichzeitig können Kosten im Vergleich zur präventiven Instandhaltung gespart werden. Denn die prädiktive Instandhaltung löst nur dann Wartungsmaßnahmen aus, wenn diese tatsächlich erforderlich sind und vermeiden somit unnötige Tätigkeiten wie Inspektionen oder Routinewartungsmaßnahmen. Dies führt insbesondere bei komplexen Anlagen zu erheblichen Kosteneinsparungen.

Was sind die Vorteile der prädiktiven Instandhaltung?

Ungeplante Stillstände und unerwartete Ausfälle gehören zu den komplexen und teuren Herausforderungen in anlagenintensiven Industrien wie der Fertigungsindustrie und Energieversorgung. Neben traditionellen Instandhaltungsstrategien wie reaktiver oder präventiver Instandhaltungbietet die prädiktive Instandhaltung effektive Lösungen für diese Probleme. In Kombination mit einem Enterprise Asset Management (EAM) ermöglicht sie präzise Einblicke in den Zustand von Anlagen und unterstützt die rechtzeitige Planung und Durchführung von Wartungsmaßnahmen, bevor es zu Störungen kommt. Sie hilft Organisationen dabei, von reaktiven und schwer planbaren Instandhaltungsprozessen auf eine mehr proaktive planbare Strategie zu wechseln. Die größten Vorteile der prädiktiven Instandhaltung lassen sich wie folgt zusammenfassen:

- Minimierte Stillstandzeiten: In der Realität werden Probleme häufig erst dann festgestellt, wenn sie eingetreten sind. Durch frühzeitige Problemidentifikation werden mithilfe einer prädiktiven Instandhaltung ungeplante Ausfälle vermieden.

- Optimierte Ressourcennutzung: Traditionelle präventive Strategien setzen auf vorbeugende Routinetätigkeiten, um Probleme durch ordentliche Pflege und Prüfung von Anlagen vorzubeugen. Im Gegensatz dazu werden bei der prädiktiven Instandhaltung Wartungsarbeiten nur bei Bedarf durchgeführt, was Zeit und Kosten spart.

- Verlängerte Lebensdauer von Anlagen: Die proaktive Überwachung und somit vorbeugende Planung von Maßnahmen und gezielten Eingriffen reduzieren Verschleiß und Schäden, was Anlagen über die Lebensdauer hinweg schont.

Wie funktioniert prädiktive Instandhaltung?

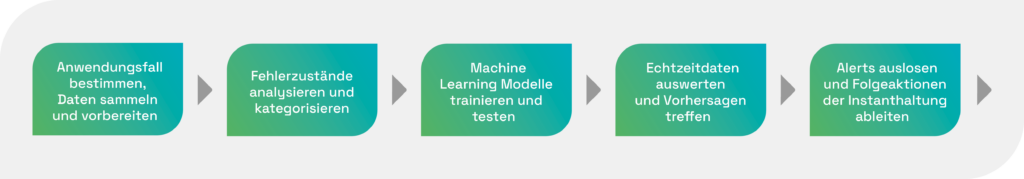

Die prädiktive Instandhaltung kombiniert verschiedene Technologien und Datenquellen, um Probleme frühzeitig zu erkennen oder den optimalen Zeitpunkt für Wartungsmaßnahmen vorherzusagen. Dabei kommen unterschiedliche Verfahren zum Einsatz – von der einfachen Erkennung von Anomalien über die Identifikation und Kategorisierung spezifischer Fehlerzustände bis hin zur präzisen Vorhersage des optimalen Wartungszeitpunkts. Je nach Anwendungsfall variieren die benötigten Daten und Vorbereitungen erheblich – von einfachen Implementierungen bis hin zu komplexen, zeitaufwendigen Prozessen. Im Folgenden wird allgemein auf die notwendigen Schritte eingegangen.

Der Prozess umfasst mehrere Schritte:

- Daten sammeln und vorbereiten: Historische Daten liefern die Grundlage, um Machine-Learning-Modelle zu trainieren. Aus diesem Grund ist es notwendig Daten aus verschiedenen Quellen zu sammeln. Hierzu zählen unter anderem Daten aus IoT-Sensoren sowie Betriebs- und Instandhaltungsdaten. Die Menge und Qualität der Daten z. B. zu einer Menge gleichartiger Anlagen ist hier ausschlaggebend für die Qualität der Vorhersagen.

- Fehlerzustände kategorisieren: Bevor Machine-Learning-Modelle trainiert werden können, sollten Fehlerzustände nicht nur erkannt, sondern auch systematisch kategorisiert werden. Durch die Analyse von Fehlerbildern und Betriebsdaten lassen sich Anomalien bestimmten Fehlerklassen zuordnen. Dies ermöglicht eine präzisere Ursachenanalyse, eine gezielte Priorisierung von Wartungsmaßnahmen und eine effektivere Planung von Reparaturen.

- Machine-Learning-Modelle trainieren: Algorithmen lernen aus Datenmustern, um Probleme frühzeitig zu erkennen. Hierzu werden Machine-Learning-Modelle wie z. B. Anomaly-Detection-Algorithmen, welche in der Lage sind, Anomalien zu erkennen, basierend auf den Daten trainiert. Sie lernen so Normal- und Fehlerzustände der Anlagen zu deuten.

- Echtzeitdaten auswerten: Sensoren überwachen Maschinenparameter wie Temperatur, Vibration oder Druck in Echtzeit mithilfe der Trainierten Machine-Learning-Modelle. Abweichungen von den Normalwerten können somit frühzeitig erkannt werden, um gezielte Maßnahmen einzuleiten.

- Instandhaltungsmaßnahmen ableiten: Werden durch Machine Learning oder andere Algorithmen Maßnahmen abgeleitet, so werden automatisch Alerts generiert. Daraus kann ein Instandhaltungsplaner anschließend Aktionen einleiten und z. B. einen Instandhaltungsauftrag planen.

Datenquellen und ihre Bedeutung

Für die prädiktive Instandhaltung werden verschiedene Datenquellen genutzt, um Modelle zu trainieren und fundierte Entscheidungen zu treffen:

Fehler-, Reparatur- und Wartungsdaten

Historische Informationen über frühere Fehler oder Reparaturen sowie historische Sensordaten (Zeitserien) sind essenziell, um Muster zu erkennen. So können häufige Probleme identifiziert und präventiv adressiert werden. Beispielsweise ist für die Vorhersage von Fehlern wichtig, sowohl Sensordaten als auch Daten zu Problemen und Stillständen zu sammeln. Hiermit kann die KI trainiert werden, diese Fehlerzustände zu erlernen und anhand von Livedaten (Sensorwerte) vorherzusagen bevor sie eintreten.

Betriebsdaten

Echtzeitdaten von Sensoren zeigen, wie sich Anlagen während des Betriebs verändern. Diese Daten helfen ebenfalls dabei, Machine-Learning-Modelle zu trainieren oder um statistische Algorithmen für eine Vorhersage auszuführen (z. B. lineare Regression). Je nach Algorithmus werden unterschiedliche Daten benötigt. Für Anomaly Detection ist es z. B. hilfreich, viele Daten aus dem Normalbetrieb zu sammeln, um den Normalzustand zu trainieren.

Metadaten

Statische Informationen wie Modellnummer, technische Spezifikationen oder Baujahr liefern zusätzlichen Kontext, der die Genauigkeit der Vorhersagen erhöhen kann. Gleichartige Anlagen in der Organisation lassen sich so auch gruppieren, um eine höhere Datenmenge in verschiedenen Konstellationen für das Training der ML-Modelle zu sammeln.

Beispiele für prädiktive Instandhaltung

Ein Beispiel ist die Überwachung von Pumpen in der chemischen Industrie. Sensoren messen kontinuierlich Parameter wie Druck und Durchflussrate. Abweichungen deuten auf mögliche Verstopfungen oder Lecks hin, die frühzeitig behoben werden können, bevor es zu einem vollständigen Ausfall kommt. Wird das ML-Modell z. B. zusätzlich zu den Sensordaten mit den vorgefallenen Fehlerzuständen aus der Vergangenheit trainiert, können sich anbahnende Probleme vorhergesagt werden (z. B. ein Lagerschaden).

Wann sollte prädiktive Instandhaltung eingesetzt werden?

Die prädiktive Instandhaltung ist besonders geeignet für:

- Kritische Anlagen: Wenn ein Ausfall hohe Kosten oder Sicherheitsrisiken mit sich bringt. Dies gilt insbesondere für kritische Anlagen im Unternehmen, von denen der Betrieb abhängt (z. B. Luftreinigungsanlage in der Pharmaproduktion, Trafostationen in der Energieversorgung u.ä.).

- Vorhersehbare Probleme: Anlagen mit klaren Verschleißmustern oder bekannten Ausfallursachen profitieren besonders von prädiktiver Instandhaltung.

- Datenverfügbarkeit: Wenn Sensoren und Echtzeitüberwachungssysteme bereits vorhanden sind (z. B. existierende SCADA-Systeme, leicht nachrüstbare Sensoren, bestehende Produktionssteuerungssysteme mit Sensoren).

In weniger kritischen Bereichen, in denen Ausfälle selten und gut planbar sind, kann eine zustandsbasierte oder reaktive Instandhaltungsstrategie wirtschaftlicher sein, da der Aufwand für die Implementierung von PdM nicht zu unterschätzen ist.

Wie unterstützt eine Instandhaltungssoftware die prädiktive Instandhaltung?

Eine moderne Instandhaltungssoftware, wie das osapiens CMMS, vereinfacht die Umsetzung der prädiktiven Instandhaltung durch folgende Funktionen:

- Datenintegration: Automatische Erfassung und Verarbeitung von Daten aus verschiedenen Quellen: Verwaltung von Anlagen und Sensoren, Erfassung von Störungen und Stördaten, Verarbeitung von Sensordaten und automatische Anlage von Folgeaktionen.

- Automatisierte Analysen: ML-Modelle erkennen frühzeitig Anomalien und legen automatisch Instandhaltungsmeldungen an, die von einem Instandhaltungsplaner direkt geprüft und weiterverarbeitet werden können.

- Effiziente Planung: Wartungsaktivitäten werden basierend auf der Kritikalität priorisiert und können mit den Aktivitäten aus reaktiven oder präventiven Szenarien abgearbeitet werden.

Fazit

Prädiktive Instandhaltung ist eine effektive Strategie, um die Verfügbarkeit von Anlagen zu maximieren, Kosten zu senken und die Betriebssicherheit zu erhöhen. Durch den Einsatz moderner Technologien und datengetriebener Ansätze können Unternehmen ihre Wartungsstrategien auf die nächste Stufe heben. Mit der Unterstützung von einer leistungsfähigen Instandhaltungssoftware lassen sich die Vorteile der prädiktiven Instandhaltung optimal ausschöpfen – für mehr Effizienz, weniger Stillstand und geringere Kosten.