Denis Oschepkov

3. April 2025 | Lesezeit 4 min.Die Remaining Useful Life (RUL) bezeichnet die geschätzte Zeitspanne, in der eine Anlage oder Komponente weiterhin effizient und sicher betrieben werden kann, bevor sie ausfällt oder ersetzt werden muss. Die genaue Bestimmung der RUL ist entscheidend für eine moderne, datengetriebene Instandhaltungsstrategie, da sie Unternehmen hilft, ungeplante Stillstände zu vermeiden, Wartungskosten zu senken und die Lebensdauer von Maschinen und Anlagen zu maximieren.

Im Gegensatz zu starren Wartungsplänen, die auf Herstellerangaben oder vergangene Erfahrungswerte basieren, ermöglicht die RUL eine dynamische Wartungsstrategie. Durch die kontinuierliche Überwachung von Maschinen und den Einsatz von Datenanalysen und prädiktiven Algorithmen können Unternehmen gezielt den optimalen Wartungszeitpunkt bestimmen.

Warum ist die Berechnung der RUL wichtig?

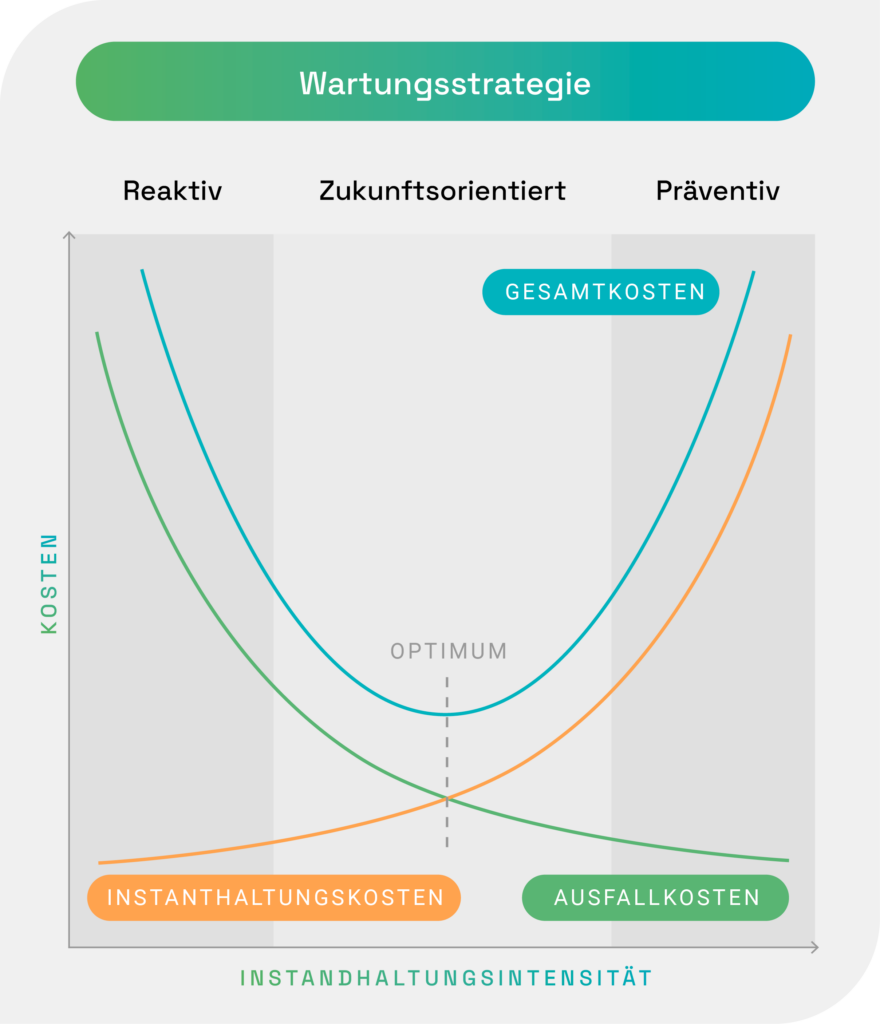

Traditionelle Wartungsstrategien basieren entweder auf festen Wartungsintervallen (präventive Wartung) oder reagieren erst bei Auftreten von Defekten (reaktive Wartung). Beide Ansätze haben Nachteile:

- Reaktive Wartung: führt zu ungeplanten Stillständen, hohen Reparaturkosten und potenziellen Sicherheitsrisiken.

- Vorbeugende Wartung: kann dazu führen, dass Komponenten ausgetauscht werden, bevor es tatsächlich notwendig ist – das steigert Kosten und Wartungsaufwand.

Die Implementierung einer RUL-basierten Instandhaltungsstrategie kombiniert Echtzeitdaten, KI-gestützte Analysen und Sensorüberwachung, um präzisere Wartungsentscheidungen zu treffen.

Vorteile einer RUL-basierten Strategie

- Weniger Stillstände: Frühzeitige Warnungen verhindern unerwartete Maschinenausfälle.

- Optimierte Wartungsplanung: Wartung erfolgt genau dann, wenn sie notwendig ist.

- Effizientere Ressourcennutzung: Arbeitszeit, Ersatzteile und Wartungskosten werden reduziert.

- Längere Lebensdauer von Maschinen: Schäden können proaktiv vermieden werden.

Wie wird die Remaining Useful Life berechnet?

Die Berechnung der RUL erfolgt in mehreren Schritten und basiert auf der Kombination verschiedener Datenquellen, Algorithmen und Analyseverfahren.

- Datenintegration und –analyse: CMMS-Systeme (Computerized Maintenance Management Systeme) erfassen Daten aus verschiedenen Quellen wie IoT-Sensoren, Wartungsberichten und Betriebsinformationen. Diese Daten werden genutzt, um Modelle zur Lebensdauerprognose zu erstellen.

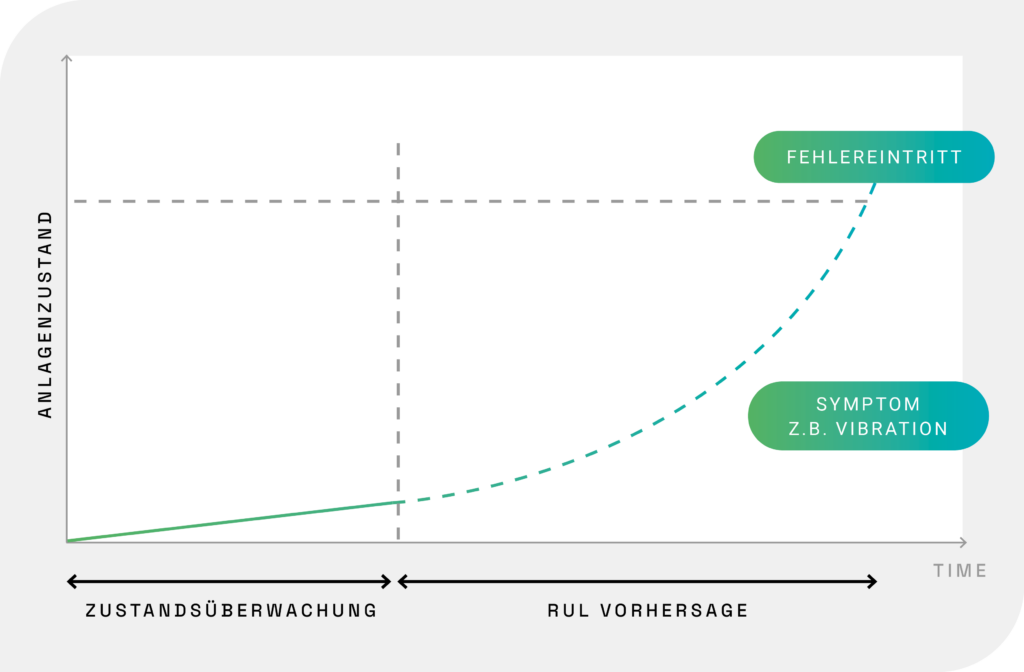

- Zustandsüberwachung (Condition Monitoring): Echtzeit-Überwachung von Vibrationen, Temperaturen, Druck, Ölqualität und anderen relevanten Maschinenparametern. Das System analysiert Abweichungen vom Normalzustand und erkennt erste Anzeichen für Abnutzung oder Defekte.

- Prädiktive Analysen & Machine Learning: Algorithmen identifizieren Muster in historischen und Echtzeitdaten. Das System prognostiziert, wann eine Komponente mit hoher Wahrscheinlichkeit ausfallen wird. Wartungsmaßnahmen werden dynamisch geplant, bevor es zu einem Ausfall kommt.

- Automatisierte Wartungsplanung im CMMS: Sobald die berechnete RUL einen kritischen Schwellenwert erreicht, wird automatisch ein Wartungsauftrag generiert. Instandhaltungsmanager können gezielt entscheiden, ob ein Ersatz oder eine Reparatur notwendig ist.

RUL vs. Asset Life – Was ist der Unterschied?

Die Begriffe Remaining Useful Life (RUL) und Asset Life werden oft verwechselt, beziehen sich aber auf unterschiedliche Konzepte in der Instandhaltung.

Asset Life: Die Gesamtlebensdauer einer Anlage

Die Asset Life oder Gesamtlebensdauer beschreibt im Enterprise Asset Management den Zeitraum von der Inbetriebnahme einer Anlage oder Maschine bis zu ihrem endgültigen Stilllegen oder Austausch. Dieser Zeitraum basiert auf Herstellerangaben, Designkriterien und Erfahrungswerten und wird oft als theoretische Lebensdauer betrachtet.

Beispiel: Ein Hersteller gibt an, dass ein Elektromotor eine erwartete Lebensdauer von 20 Jahren hat.

Die tatsächliche Lebensdauer kann jedoch stark variieren, je nach:

- Betriebsbedingungen (z. B. Belastung, Umgebungseinflüsse)

- Wartungsstrategie (reaktiv, präventiv, prädiktiv)

- Ersatzteilqualität und Reparaturen

Remaining Useful Life (RUL): Die prognostizierte Restlebensdauer

Die Remaining Useful Life (RUL) gibt an, wie lange eine Anlage oder Komponente basierend auf ihrem aktuellen Zustand noch funktionstüchtig bleibt, bevor ein Ausfall eintritt oder ein Austausch notwendig wird.

Beispiel: Durch Sensordaten wird erkannt, dass ein Elektromotor höhere Temperaturen aufweist als üblich. Ein Algorithmus prognostiziert, dass das Lager des Motors innerhalb der nächsten 500 Betriebsstunden versagen könnte.

Im Gegensatz zur statischen Asset Life basiert die RUL auf Echtzeit- und historischen Daten, wodurch eine genauere Vorhersage möglich wird.

Vergleich: Asset Life vs. Remaining Useful Life (RUL)

Praxisbeispiel für RUL-Anwendung

Ein Industrieunternehmen nutzt ein CMMS, um die Schwingungswerte von Motorlagern in einer Produktionslinie zu überwachen.

- Echtzeitüberwachung: Sensoren messen Vibrationen in Echtzeit und erkennen Anomalien.

- Prognose der Restlebensdauer: Das System prognostiziert die Restlebensdauer der Motorlager anhand historischer und aktueller Daten.

- Automatisierte Wartungsplanung: Sobald die RUL unter einen kritischen Grenzwert fällt, wird automatisch ein Wartungsauftrag generiert.

Dadurch wird der ungeplante Ausfall des Motors verhindert, und die Produktionslinie bleibt störungsfrei.

Fazit: Warum RUL für die moderne Instandhaltung essenziell ist

Die Remaining Useful Life (RUL) ist ein zentraler Bestandteil einer modernen datengetriebenen Instandhaltungsstrategie und bietet Unternehmen zahlreiche Vorteile:

- Präzisere Wartungsentscheidungen: Wartung erfolgt genau dann, wenn sie nötig ist – nicht zu früh und nicht zu spät.

- Höhere Betriebseffizienz: Geplante Wartungen reduzieren Produktionsausfälle und senken langfristig die Kosten.

- Optimierte Ersatzteilplanung: Durch genauere Vorhersagen können Lagerbestände minimiert und gezielte Beschaffungen vorgenommen werden.

CMMS-Systeme mit integrierten RUL-Analysen ermöglichen eine vorausschauende Wartung, reduzieren ungeplante Stillstände und maximieren die Lebensdauer von Anlagen. Damit trägt die prädiktive Nutzung von RUL entscheidend zur Effizienzsteigerung und Kostenreduktion in der Instandhaltung bei.