Florian Bartholomäus,

osapiens Expert | 12. November 2025 | Lesezeit 10 min.

Florian Bartholomäus,

osapiens Expert | 12. November 2025 | Lesezeit 10 min.

Stillstände kosten Ihr Unternehmen täglich Tausende Euro. Mit der autonomen Instandhaltung können Ihre Maschinenbediener Probleme frühzeitig erkennen und ungeplante Stillstandszeiten deutlich reduzieren.

Mehr als 2200 Unternehmen vertrauen auf osapiens

Inhaltsverzeichnis

- Das Thema kurz und kompakt

- Was ist autonome Instandhaltung?

- Experten-Tipp von osapiens

- Total Productive Maintenance: Das Fundament der autonomen Instandhaltung

- 7 Schritte zur Umsetzung der autonomen Instandhaltung

- Vorteile der autonomen Instandhaltung für Ihr Unternehmen

- Software für autonome Instandhaltung: osapiens als Partner für moderne Wartungsstrategien

- FAQ

Jede Stunde ungeplanter Stillstand kostet KMU durchschnittlich 3.000–10.000 €. Die autonome Instandhaltung ermöglicht, dass Ihre Maschinenbediener Probleme erkennen, bevor sie zu kostspieligen Ausfällen werden. Sie verwandelt Ihr Produktionsteam in proaktive Wartungsexperten, die Anlagen eigenständig pflegen und optimieren. Diese bewährte TPM Strategie reduziert Stillstandszeiten und steigert die Gesamtanlageneffektivität erheblich.

Das Thema kurz und kompakt

- Maschinenbediener werden zu Wartungsexperten: Sie übernehmen grundlegende Aufgaben wie Reinigung, Inspektion, Schmierung und kleine Reparaturen eigenverantwortlich statt auf externe Techniker zu warten.

- Kernbestandteil der TPM Strategie: Die autonome Instandhaltung ist die erste der acht Säulen von Total Productive Maintenance und folgt einem bewährten 7-Schritte-Implementierungsmodell für nachhaltige Erfolge.

- Vorteile für Ihre Produktion: Weniger Stillstandszeiten, geringere Wartungskosten und deutlich höhere Anlagenverfügbarkeit durch frühe Fehlererkennung und schnellere Reaktionszeiten.

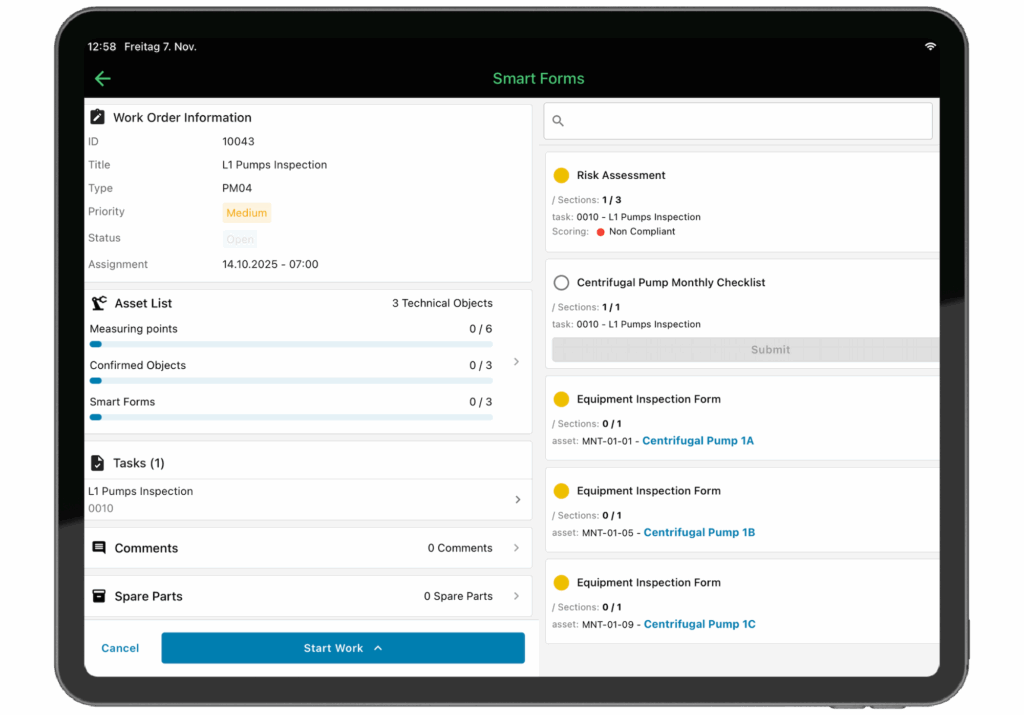

- Ihr Vorteil mit dem osapiens HUB for Maintenance: Digitale Checklisten, mobile Dokumentation und automatisierte Workflows führen Ihre Maschinenbediener Schritt für Schritt durch autonome Wartungsaufgaben.

Was ist autonome Instandhaltung?

Autonome Instandhaltung ist eine Wartungsstrategie, bei der Maschinenbediener eigenständig grundlegende Wartungsarbeiten durchführen – statt ausschließlich spezialisierte Techniker damit zu beauftragen. Produktionsmitarbeiter übernehmen damit Verantwortung für die tägliche Pflege ihrer Anlagen.

Diese Philosophie der Eigenverantwortung basiert auf der japanischen Lean-Philosophie und dem Konzept der kontinuierlichen Verbesserung (Kaizen). Sie ist eine der acht Säulen von Total Productive Maintenance (TPM). Maschinenbediener entwickeln durch die eigenständige Wartung ein tieferes Verständnis für ihre Anlagen und können Abweichungen vom Normalzustand frühzeitig erkennen.

Typische Aufgaben in der autonomen Instandhaltung

- Tägliche Reinigung: Entfernung von Schmutz, Spänen und Ablagerungen, die die Maschinenleistung beeinträchtigen

- Visuelle Inspektionen: Kontrolle auf Verschleiß, Risse, Leckagen oder andere Auffälligkeiten während des Betriebs

- Schmierung beweglicher Teile: Nachfüllen von Öl und Fett an Lagern, Führungen und Antriebselementen nach festgelegten Intervallen

- Austausch einfacher Verschleißteile: Wechsel von Filtern, Dichtungen oder anderen Komponenten ohne Spezialwerkzeuge

Autonome vs. traditionelle Instandhaltung

| Aspekt | Traditionelle Instandhaltung | Autonome Instandhaltung |

|---|---|---|

| Verantwortlichkeit | Nur Wartungstechniker zuständig | Maschinenbediener führen Basisaufgaben durch |

| Wartungsansatz | Wartung nach festem Zeitplan | Kontinuierliche Pflege im Produktionsalltag |

| Problembehandlung | Reaktion auf Störungsmeldungen | Proaktive Problemerkennung |

| Reaktionszeit | Längere Reaktionszeiten | Sofortige Behebung kleiner Probleme |

Ein praktisches Beispiel: Ein Maschinenbediener in der Fertigung überprüft täglich Ölstände an seinen CNC-Maschinen, kontrolliert Riemenspannungen und dokumentiert Auffälligkeiten direkt in der mobilen CMMS-App. Statt zu warten, bis ein Wartungstechniker die wöchentliche Inspektion durchführt, behebt er kleinere Abweichungen sofort. Kritische Befunde werden automatisch an die Instandhaltungsabteilung eskaliert.

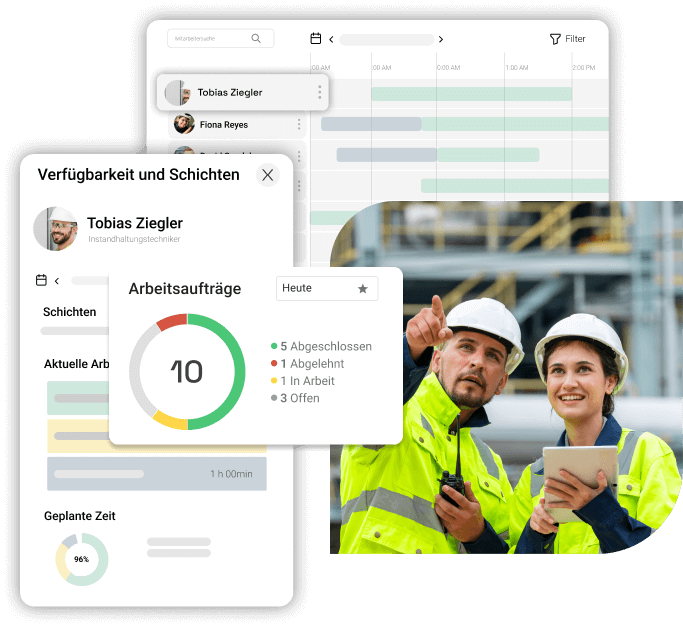

Die Instandhaltungssoftware des osapiens HUB for Maintenance unterstützt diesen Prozess mit digitalen Checklisten, automatisierten Erinnerungen und klaren Eskalationswegen – so wird autonome Instandhaltung im Team systematisch umsetzbar.

Experten-Tipp von osapiens

Starten Sie mit einer einzelnen, unkritischen Anlage statt alle Maschinen gleichzeitig umzustellen. So sammeln Sie Erfahrungen, generieren Quick Wins und erhöhen die Akzeptanz, bevor Sie skalieren. Erfolgreiche Unternehmen verkürzen damit ihre Implementierungszeit um bis zu 40 %.

Florian Bartholomäus, osapiens Experte

Total Productive Maintenance: Das Fundament der autonomen Instandhaltung

Total Productive Maintenance (TPM) bildet das strategische Fundament für die autonome Instandhaltung. Dieses in Japan entwickelte Konzept revolutioniert seit den 1960er Jahren die industrielle Wartung und basiert auf acht tragenden Säulen, die gemeinsam eine ganzheitliche Instandhaltungsphilosophie schaffen.

Die autonome Instandhaltung ist die erste und wichtigste der acht TPM-Säulen, da sie die Grundlage für alle weiteren Aktivitäten legt. Ohne eigenverantwortliche Maschinenbediener können die anderen Säulen nicht greifen.

TPM transformiert die traditionelle Sichtweise auf Instandhaltung grundlegend: Statt reaktiver Reparaturen nach Ausfällen steht die proaktive Zusammenarbeit zwischen Produktion und Wartung im Mittelpunkt. Maschinenbediener werden zu aktiven Partnern im Anlagenmanagement, während Wartungstechniker sich auf komplexere Optimierungsaufgaben konzentrieren können.

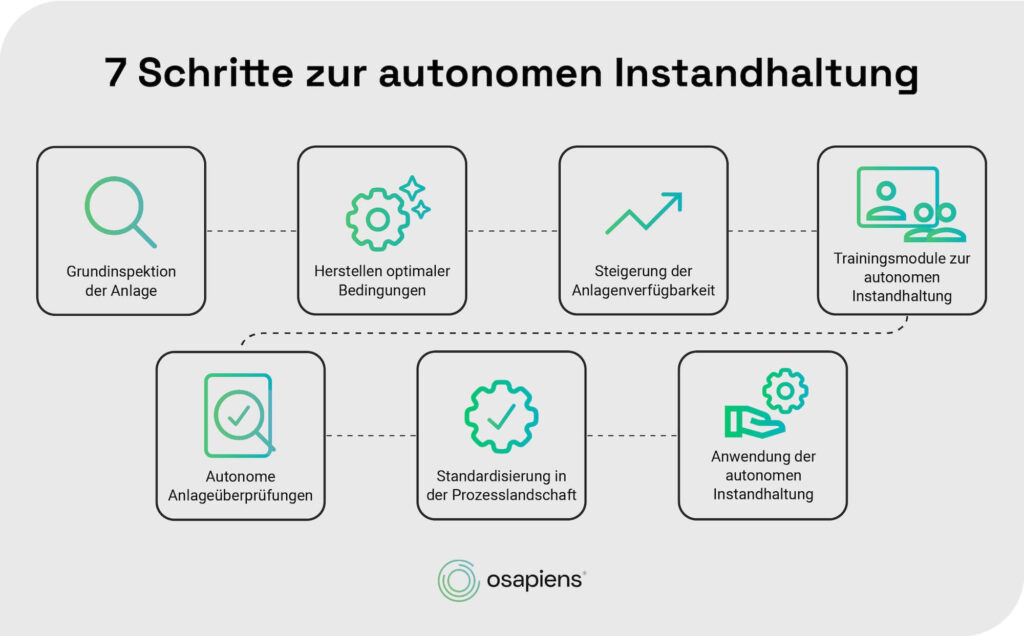

7 Schritte zur Umsetzung der autonomen Instandhaltung

Wenn Sie autonome Instandhaltung einführen möchten, folgen Sie am besten einem bewährten 7-Schritte-Modell, das Unternehmen systematisch von der traditionellen zur eigenverantwortlichen Wartung führt. Jeder Schritt baut auf dem vorherigen auf und minimiert Risiken bei maximaler Akzeptanz im Team.

| Schritt | Fokus | Hauptaktivität |

|---|---|---|

| 1 | Grundreinigung & Inspektion | Teams reinigen gemeinsam alle Anlagen |

| 2 | Verschmutzungsquellen beseitigen | Dauerhafte Eliminierung von Schmutzursachen |

| 3 | Standards erstellen | Checklisten und Arbeitsanweisungen entwickeln |

| 4 | Allgemeine Inspektion und Schulung | Schulung in Inspektionstechniken |

| 5 | Autonome Inspektion | Eigenständige Durchführung beginnt |

| 6 | Standardisierung (5S) | Integration in Arbeitsroutinen |

| 7 | Vollständige autonome Wartung | Kontinuierliche Optimierung |

Schritt 1: Grundreinigung und Inspektion

Produktions- und Instandhaltungsteam führen gemeinsam eine umfassende Grundreinigung durch. Diese intensive Reinigungsaktion ermöglicht die systematische Identifikation bestehender Mängel, die bei verschmutzten Anlagen oft übersehen werden.

Praktische Umsetzung:

- Wartungstechniker erklären während der Reinigung die Maschinenfunktionen

- Teams dokumentieren entdeckte Schwachstellen digital

- Vertrauensbasis zwischen Produktion und Wartung entsteht

osapiens-Unterstützung: Digitale Erfassung aller Befunde mit Foto-Dokumentation direkt in der mobilen App.

Schritt 2: Verschmutzungsquellen beseitigen

Nach der Grundreinigung werden nicht nur Symptome behandelt, sondern die Ursachen von Schmutz, Ölleckagen und Materialansammlungen dauerhaft eliminiert. Gleichzeitig verbessern Teams die Zugänglichkeit schwer erreichbarer Anlagenteile.

Typische Maßnahmen:

- Abdichtung von Leckagen an Hydrauliksystemen

- Installation von Schutzabdeckungen gegen Späne

- Ergonomische Optimierung für bessere Erreichbarkeit

- Markierung kritischer Inspektionspunkte

Das Ergebnis: Eine saubere, gut zugängliche Arbeitsumgebung, die eigenständige Wartung erst ermöglicht.

Schritt 3: Standards erstellen

In diesem entscheidenden Schritt entwickeln Teams standardisierte Checklisten und detaillierte Arbeitsanweisungen für alle Reinigungs- und Schmierarbeiten. Diese Standards definieren klare Verantwortlichkeiten, Zeitintervalle und Qualitätskriterien.

Was gute Standards beinhalten:

- Präzise Tätigkeitsbeschreibungen (Schritt-für-Schritt)

- Zeitvorgaben und Intervalle (täglich/wöchentlich/monatlich)

- Qualitätskriterien (Wann ist es „gut genug“?)

- Verantwortlichkeiten (Wer macht was?)

- Eskalationswege bei Problemen

Der osapiens HUB for Maintenance unterstützt durch digitale Checklisten und automatisierte Erinnerungen, die konsistente Wartungsqualität sicherstellen. Standards berücksichtigen sowohl technische Anforderungen als auch die Fähigkeiten der Maschinenbediener.

Schritt 4: Allgemeine Inspektion und Schulung der Teams

Der vierte Schritt fokussiert auf die umfassende Schulung der Maschinenbediener in professionellen Inspektionstechniken. Wartungstechniker vermitteln technisches Grundwissen über Anlagenfunktionen, Verschleißmuster und typische Fehlersymptome.

Schulungsinhalte:

- Funktionsweise der Maschinen und kritische Komponenten

- Erkennung von Verschleißmustern (optisch, akustisch, haptisch)

- Interpretation von Betriebsparametern

- Entwicklung eines „Gefühls“ für den Normalzustand

Die Schulungen kombinieren theoretisches Wissen mit praktischen Übungen direkt an den Maschinen, wodurch Anlagenbediener Kompetenzen für eigenständige Fehlerdiagnose aufbauen.

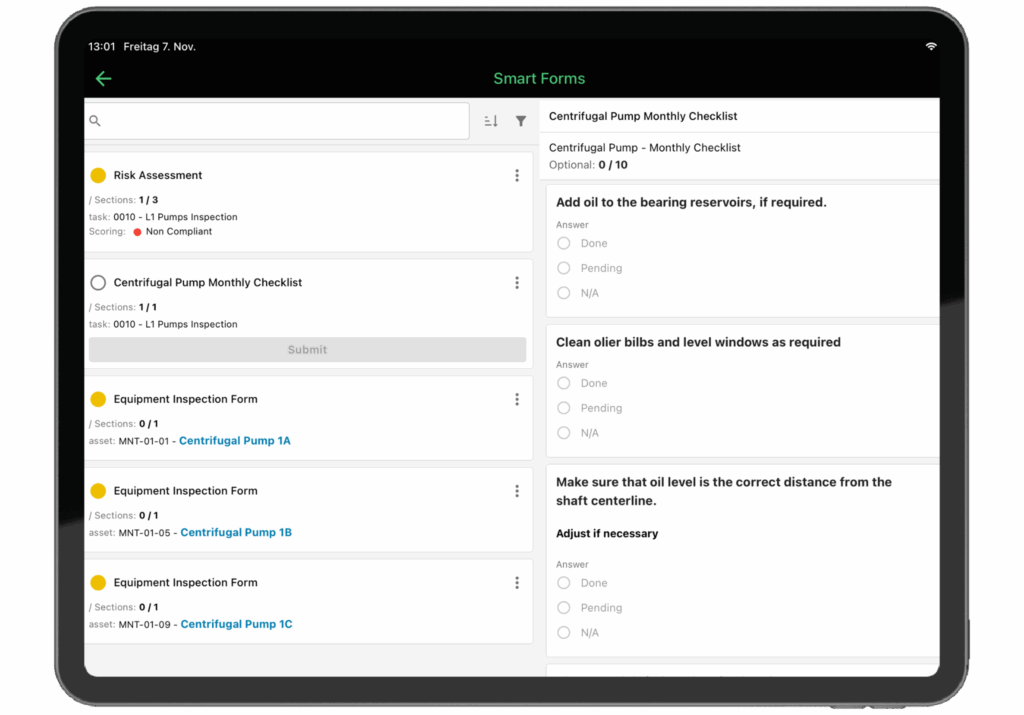

Schritt 5: Autonome Inspektion

Mit dem erworbenen Wissen beginnen Anlagenbediener die eigenständige Durchführung von Inspektionen nach den entwickelten Standards. Digitale Checklisten und Wartungspläne leiten systematisch durch alle erforderlichen Prüfpunkte.

So funktioniert es in der Praxis:

- Mobile Geräte führen durch standardisierte Inspektionsroutinen

- Dokumentation erfolgt in Echtzeit mit Fotos oder Videos

- Auffälligkeiten werden sofort an das Instandhaltungsteam weitergeleitet

- Maschinenbediener erstellen bei Bedarf Störungsmeldungen direkt aus der App

Der osapiens HUB ermöglicht eine Kombination von autonomer Inspektion und professioneller Wartung – vom ersten Befund bis zur abgeschlossenen Reparatur bleibt alles nachverfolgbar.

Schritt 6: Standardisierung mit 5S-Prinzipien

Die Standardisierung erweitert das autonome Wartungssystem auf den gesamten Arbeitsplatz nach den bewährten 5S-Prinzipien (Sortieren, Systematisieren, Säubern, Standardisieren, Selbstdisziplin). Teams etablieren nachhaltige Ordnungs- und Sauberkeitsstandards.

Die 5S-Methode im Überblick:

- Sortieren (Seiri): Trennung von benötigten und überflüssigen Gegenständen am Arbeitsplatz

- Systematisieren (Seiton): Festlegung fester Plätze für Werkzeuge und Materialien

- Säubern (Seiso): Regelmäßige Reinigung als Routine etablieren

- Standardisieren (Seiketsu): Einheitliche Standards für alle Arbeitsplätze schaffen

- Selbstdisziplin (Shitsuke): Kontinuierliche Einhaltung durch regelmäßige Audits

Diese Standards werden fest in die täglichen Arbeitsroutinen integriert und schaffen ein optimiertes Produktionsumfeld, das autonome Wartungsaktivitäten natürlich unterstützt.

Schritt 7: Vollständige autonome Instandhaltung

Der finale Schritt markiert die vollständige Integration der autonomen Instandhaltung in das Produktionssystem. Kontinuierliche Verbesserung und Optimierung stehen im Mittelpunkt, unterstützt durch regelmäßige Audits.

Was „vollständige“ autonome Instandhaltung bedeutet:

- Maschinenbediener übernehmen eigenverantwortlich alle definierten Wartungsaufgaben

- Instandhaltungsteam konzentriert sich auf komplexe Optimierungen

- Kontinuierliche Verbesserung durch Feedback-Loops

- Messbare Steigerung der Gesamtanlageneffektivität (OEE)

Der osapiens HUB liefert als Software für autonome Instandhaltung umfassende KPIs und Reporting-Features, um den Erfolg und die Effizienz Ihrer autonomen Instandhaltung transparent zu messen und kontinuierlich zu optimieren.

Vorteile der autonomen Instandhaltung für Ihr Unternehmen

Die autonome Instandhaltung bietet messbare Vorteile, die weit über reine Kosteneinsparungen hinausgehen. Durch die eigenverantwortliche Wartung der Maschinenbediener entstehen nachhaltige Wettbewerbsvorteile in allen Bereichen der Produktion.

Schnellere Reaktion auf Probleme

Der wichtigste Vorteil liegt in der drastischen Reduzierung der Ausfallzeiten. Während traditionelle Instandhaltung oft Stunden oder sogar Tage für die Reaktion auf Störungen benötigt, können geschulte Anlagenbediener kleinere Probleme sofort beheben.

Praxisbeispiel: Ein Maschinenbediener bemerkt ungewöhnliche Vibrationen, identifiziert eine lockere Schraubverbindung und behebt das Problem in 5 Minuten – statt eines mehrstündigen Ausfalls bei traditioneller Wartung.

Früherkennung durch Maschinenkenntnis

Maschinenbediener entwickeln durch die tägliche Beschäftigung mit ihren Anlagen ein ausgeprägtes Gespür für Anomalien. Sie erkennen Verschleißerscheinungen oft Wochen vor dem eigentlichen Ausfall und können präventive Maßnahmen einleiten.

Der osapiens HUB for Maintenance unterstützt diese Früherkennung durch digitale Dokumentation mit Foto- und Video-Funktion. Trends und wiederkehrende Probleme werden automatisch erkannt.

Optimale Ressourcennutzung

Die Produktivitätssteigerung resultiert aus optimaler Ressourcennutzung: Wartungstechniker konzentrieren sich auf komplexe Reparaturen und strategische Optimierungen, während Anlagenbediener die Grundpflege übernehmen.

| Traditionelle Instandhaltung | Autonome Instandhaltung |

|---|---|

| Techniker für alle Aufgaben | Klare Aufgabenteilung nach Komplexität |

| Wartezeiten bei Routineaufgaben | Sofortige Erledigung durch Bediener |

| OEE: 65–75 % | OEE: 75–90 % |

Diese Arbeitsteilung führt zu einer Steigerung der Gesamtanlageneffektivität um durchschnittlich 10–25 %.

Kosteneinsparungen auf mehreren Ebenen

Autonome Instandhaltung senkt Kosten direkt und indirekt über mehrere Hebel:

Direkte Einsparungen:

- Weniger externe Wartungsaufträge

- Reduzierter Materialverbrauch durch Früherkennung

- Geringere Reparaturkosten bei rechtzeitiger Intervention

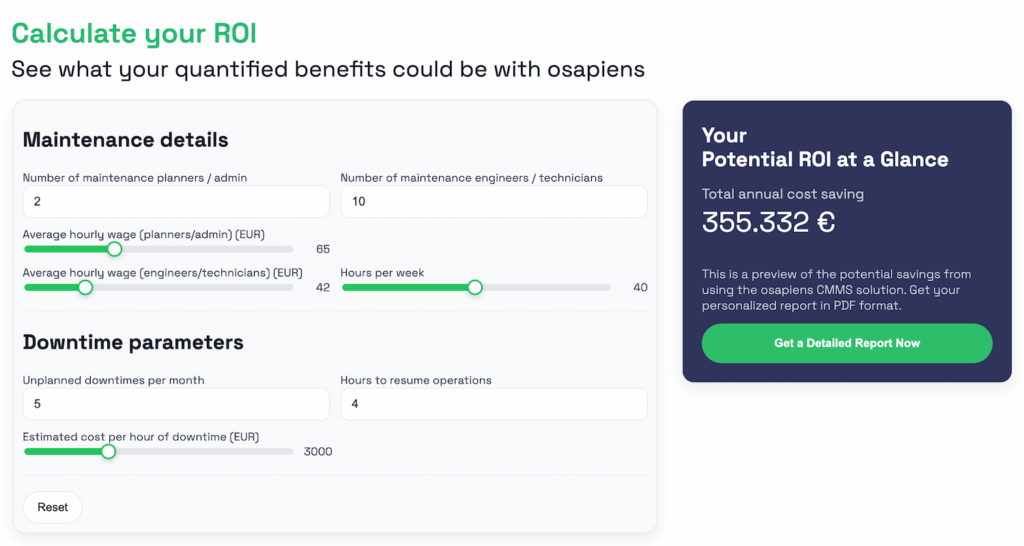

osapiens CMMS bietet umfassende Reporting-Features und Erfolgsmessung, um den ROI Ihrer autonomen Instandhaltungsstrategie transparent zu dokumentieren und kontinuierlich zu optimieren.

Software für autonome Instandhaltung: osapiens als Partner für moderne Wartungsstrategien

Die autonome Instandhaltung hat sich als Schlüsselstrategie für moderne Produktionssysteme etabliert und bietet Unternehmen nachweisbare Vorteile: weniger Stillstandszeiten, geringere Wartungskosten und eine deutliche Steigerung der Gesamtanlageneffektivität. Durch die Transformation von Maschinenbedienern zu proaktiven Wartungsexperten entstehen resiliente Produktionssysteme, die flexibel auf Herausforderungen reagieren und kontinuierlich optimiert werden können.

osapiens HUB for Maintenance positioniert sich als idealer Partner für diese digitale Transformation Ihrer Instandhaltungsstrategie. Mobile Apps ermöglichen Anlagenbedienern die intuitive Dokumentation vor Ort, digitale Checklisten standardisieren Wartungsabläufe, automatisierte Wartungsplanung optimiert Ressourcen und umfassende Reporting-Features messen den Erfolg Ihrer Implementierung. Diese durchgängige Digitalisierung macht komplexe Wartungsaufgaben für Produktionsteams zugänglich und messbar.

Die Zukunft der Instandhaltung liegt in der intelligenten Kombination menschlicher Expertise mit digitaler Unterstützung. Während Künstliche Intelligenz und IoT-Sensoren die Fehlererkennung weiter verbessern werden, bleibt die autonome Instandhaltung das Fundament für erfolgreiche Wartungsstrategien. Unternehmen, die heute in diese Transformation investieren, schaffen nachhaltige Wettbewerbsvorteile und bereiten sich optimal auf die Industrie 4.0 vor.

FAQ

Was versteht man unter autonomer Instandhaltung?

Autonome Instandhaltung ist eine Wartungsstrategie, bei der Maschinenbediener und Anlagenbediener eigenverantwortlich grundlegende Instandhaltungsaufgaben an ihren Produktionssystemen übernehmen. Statt ausschließlich auf spezialisierte Wartungstechniker zu setzen, führen die Produktionsmitarbeiter selbst Tätigkeiten wie tägliche Reinigung, visuelle Inspektionen, Schmierung und kleinere Reparaturen durch. Diese Eigenverantwortung entwickelt ein tieferes Maschinenverständnis und ermöglicht die frühzeitige Erkennung von Problemen, bevor kostspielige Ausfälle entstehen.

Welche Beispiele gibt es für autonome Instandhaltung?

Typische Beispiele autonomer Instandhaltung umfassen die tägliche Kontrolle von Ölständen durch Maschinenbediener, das eigenständige Nachziehen von Schraubverbindungen, die regelmäßige Reinigung von Sensoren und Filtern sowie die Dokumentation von Betriebsparametern. In der Automobilindustrie überprüfen Anlagenbediener beispielsweise Riemenspannungen an Förderbändern, während in der Lebensmittelproduktion die hygienische Reinigung von Produktionsanlagen eigenständig durchgeführt wird.

Welche Instandhaltungsarten gibt es?

Die vier Hauptarten der Instandhaltung unterscheiden sich in Zeitpunkt und Auslöser der Wartungsmaßnahmen: Reaktive Instandhaltung erfolgt erst nach Maschinenausfällen und ist meist kostspielig. Präventive Instandhaltung folgt festen Zeitintervallen unabhängig vom tatsächlichen Anlagenzustand. Prädiktive Instandhaltung nutzt Sensordaten und Algorithmen zur zustandsbasierten Wartung. Autonome Instandhaltung kombiniert alle Ansätze durch eigenverantwortliche Maschinenbediener, die sowohl präventive als auch reaktive Maßnahmen direkt vor Ort durchführen und dabei kontinuierlich den Anlagenzustand überwachen.

Was ist der Inhalt eines autonomen Wartungsplans?

Der Inhalt eines autonomen Wartungsplans umfasst standardisierte Checklisten für tägliche Reinigung, visuelle Inspektionen, Schmierung beweglicher Teile und den Austausch einfacher Verschleißteile. Diese werden digital im osapiens HUB bereitgestellt und führen Maschinenbediener Schritt für Schritt durch alle erforderlichen Wartungsaufgaben.