Florian Bartholomäus,

osapiens Expert | 19. Dezember 2025 | Lesezeit 11 min.

Florian Bartholomäus,

osapiens Expert | 19. Dezember 2025 | Lesezeit 11 min.

Berechnen Sie die OEE Ihrer Produktionsanlagen und identifizieren Sie versteckte Verluste. Von der Formel über häufige Fehler bis zur automatischen Erfassung mit osapiens HUB Maintenance – so steigern Sie Ihre Anlageneffektivität messbar.

Mehr als 2200 Unternehmen vertrauen auf osapiens

Inhaltsverzeichnis

- OEE-Berechnung: Das Thema kurz und kompakt

- Was bedeutet OEE und warum ist sie wichtig?

- Die drei OEE-Faktoren im Detail: Verfügbarkeit, Leistung und Qualität

- So berechnen Sie die OEE richtig

- Häufige Fehler bei der OEE Berechnung

- Wie Instandhaltung Ihre OEE direkt beeinflusst

- OEE-Wert optimieren mit osapiens HUB

- FAQ zur OEE-Berechnung

Ihre Produktionsanlagen laufen, die Mitarbeiter sind beschäftigt – aber erreichen Sie wirklich das volle Potenzial Ihrer Fertigung? Viele Unternehmen verschenken täglich wertvolle Produktionskapazität, ohne es zu merken. Die OEE-Berechnung macht sichtbar, wo genau Ihre Anlagen Zeit, Leistung und Qualität verlieren. Mit der richtigen Methode identifizieren Sie versteckte Verluste und steigern Ihre Anlageneffektivität messbar – ohne teure Neuinvestitionen.

OEE-Berechnung: Das Thema kurz und kompakt

- Verfügbarkeit, Leistung und Qualität sind die drei Faktoren, die zeigen, wie effektiv Ihre Anlagen tatsächlich arbeiten.

- OEE-Formel = Verfügbarkeit × Leistung × Qualität.

- Durch systematische Optimierung sind Steigerungen auf über 80 % möglich und führen zu messbarer Produktivitätssteigerung.

- osapiens HUB für Maintenance bietet eine effiziente Lösung für Instandhaltungsmanagement, die Ihre OEE-Optimierung nachhaltig unterstützt.

Was bedeutet OEE und warum ist sie wichtig?

OEE steht für Overall Equipment Effectiveness und wird im Deutschen als Gesamtanlageneffektivität (GAE) bezeichnet. Die Kennzahl zeigt, wie effizient eine Produktionsanlage tatsächlich arbeitet. Dabei geht es nicht nur darum, ob eine Maschine läuft, sondern darum, wie viel wertschöpfende Leistung am Ende wirklich entsteht. Alle relevanten Verlustquellen – von Stillständen bis hin zu Qualitätsabweichungen – fließen in die Bewertung ein.

Für produzierende Unternehmen hat die OEE eine zentrale Bedeutung. Sie macht verborgene Ineffizienzen sichtbar und liefert eine verlässliche Basis für Optimierungsmaßnahmen. Während viele Betriebe ihre Leistung vor allem über produzierte Stückzahlen beurteilen, zeigt die OEE ein vollständigeres Bild der tatsächlichen Anlagenleistung.

Gerade für Verantwortliche in der Produktion, Instandhaltung oder im technischen Management ist die Gesamtanlageneffektivität ein wichtiges Steuerungsinstrument. Moderne Instandhaltungssoftware erfasst OEE-Daten automatisch und macht sie in Echtzeit verfügbar. Mit ihr lassen sich Engpässe erkennen, Verbesserungsprojekte priorisieren und Investitionen sinnvoll planen.

Vorteile der OEE-Berechnung für Ihr Unternehmen

Welche konkreten Vorteile bringt die OEE-Berechnung für Ihr Unternehmen?

- Objektive Entscheidungsgrundlage: Statt nach Bauchgefühl zu handeln, treffen Sie datenbasierte Entscheidungen über Investitionen und Optimierungsmaßnahmen.

- Kontinuierliche Verbesserung: Die OEE macht Fortschritte messbar und motiviert Teams durch sichtbare Erfolge.

- Kostensenkung: Durch die Reduzierung von Stillständen, Geschwindigkeitsverlusten und Ausschuss steigern Sie die Produktivität ohne zusätzliche Investitionen.

- Optimierte Instandhaltung: Die Daten zeigen, welche Anlagen besondere Aufmerksamkeit benötigen und wo präventive Maßnahmen den größten Nutzen bringen. Ihre Instandhaltungssoftware verknüpft OEE-Daten direkt mit Ihren Wartungsplänen und ermöglicht datenbasierte Instandhaltungsentscheidungen

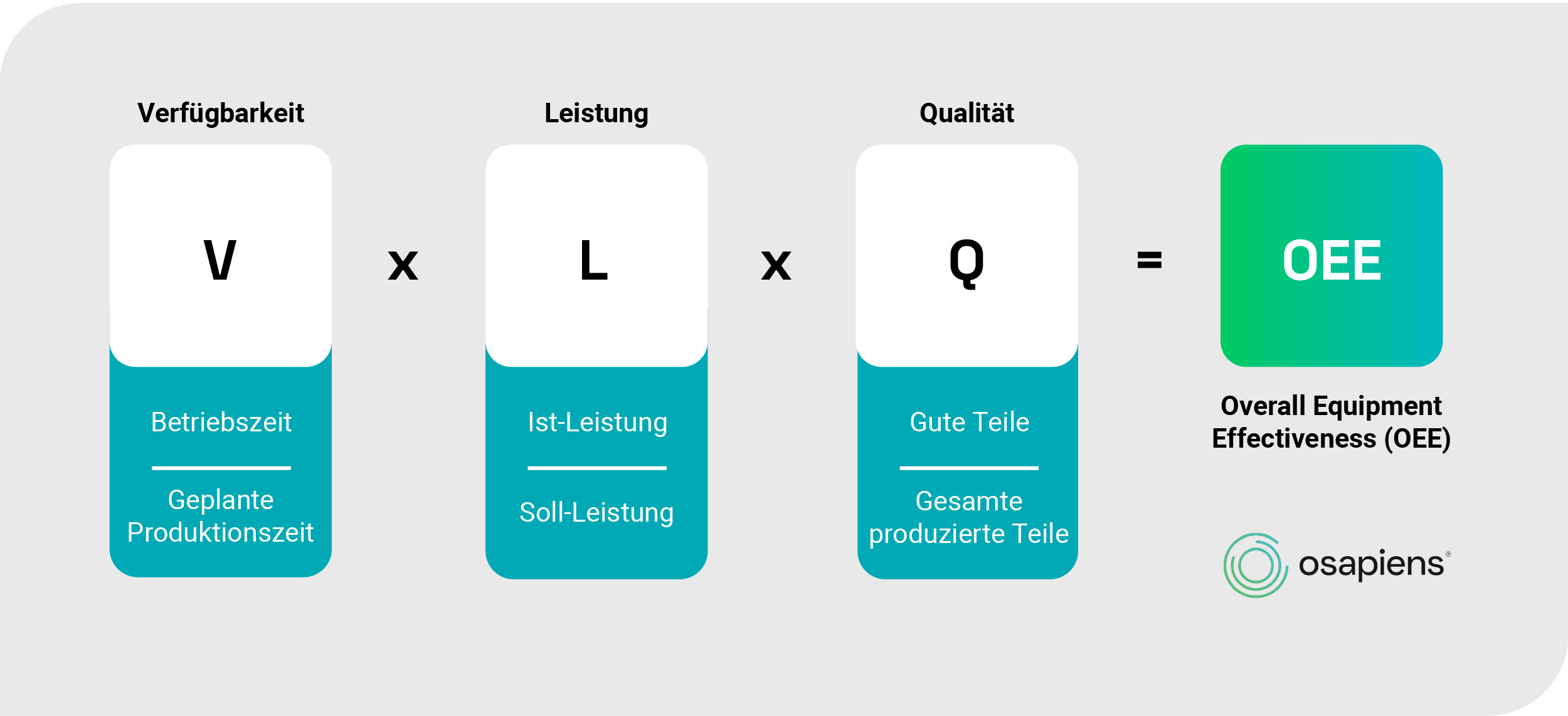

Die drei OEE-Faktoren im Detail: Verfügbarkeit, Leistung und Qualität

Die OEE setzt sich aus drei Hauptfaktoren zusammen, die jeweils unterschiedliche Verlustarten erfassen:

- Verfügbarkeit misst die Zeit, in der Ihre Anlage tatsächlich produziert, im Verhältnis zur geplanten Produktionszeit. Ungeplante Stillstände durch Störungen, Rüstvorgänge oder fehlendes Material reduzieren die Verfügbarkeit. Dieser Faktor zeigt, wie zuverlässig Ihre Anlagen arbeiten.

- Leistung vergleicht die tatsächliche Produktionsmenge mit der theoretisch möglichen Ausbringung. Läuft Ihre Maschine langsamer als geplant oder gibt es Kurzstillstände, sinkt der Leistungsgrad. Hier werden Geschwindigkeitsverluste und kleine Unterbrechungen sichtbar.

- Qualität erfasst den Anteil fehlerfreier Produkte an der Gesamtproduktion. Ausschuss, Nacharbeit und Anlaufverluste mindern den Qualitätsfaktor. Dieser Wert zeigt, wie stabil Ihr Produktionsprozess läuft.

So berechnen Sie die OEE richtig

Die Grundformel der Overall Equipment Effectiveness (OEE) lautet:

OEE = Verfügbarkeit × Leistung × Qualität

Die OEE Berechnung folgt einem klaren, strukturierten Prozess. Sie benötigen drei Kennzahlen – Verfügbarkeit, Leistung und Qualität – die Sie dann miteinander multiplizieren. Jeder dieser Faktoren wird als Prozentwert zwischen 0 % und 100 % ausgedrückt.

- Verfügbarkeit = (Betriebszeit / Geplante Produktionszeit) × 100

Die Betriebszeit ist die geplante Produktionszeit minus alle Stillstände (Störungen, Rüsten, etc.).

- Leistung = (Ist-Leistung / Soll-Leistung) × 100

Die Soll-Leistung ergibt sich aus der theoretischen Taktzeit multipliziert mit der verfügbaren Betriebszeit.

- Qualität = (Gute Teile / Gesamte produzierte Teile) × 100

Gute Teile sind alle fehlerfreien Produkte ohne Ausschuss und Nacharbeit.

Wenn die Verfügbarkeit 90 %, die Leistung 80 % und die Qualität 95 % beträgt, errechnet sich die OEE Kennzahl wie folgt: 0,90 × 0,80 × 0,95 = 0,684 → 68,4 %

Berechnungsbeispiel:

Ausgangssituation:

- Geplante Produktionszeit: 8 Stunden (480 Minuten)

- Geplante Pausen: 30 Minuten

- Tatsächliche Produktionszeit: 450 Minuten

- Stillstände durch Störungen: 45 Minuten

- Rüstzeit: 25 Minuten

- Theoretische Taktzeit: 1 Minute pro Stück

- Produzierte Stückzahl: 320 Stück

- Ausschuss: 16 Stück

Schritt 1 – Verfügbarkeit berechnen:

Betriebszeit = 450 Min. – 45 Min. (Störungen) – 25 Min. (Rüsten) = 380 Min.

Verfügbarkeit = (380 / 450) × 100 = 84,4 %

Schritt 2 – Leistung berechnen:

Theoretische Produktionsmenge = 380 Stück (bei 1 Min./Stück)

Leistung = (320 / 380) × 100 = 84,2 %

Schritt 3 – Qualität berechnen:

Gute Teile = 320 – 16 = 304 Stück

Qualität = (304 / 320) × 100 = 95,0 %

Schritt 4 – OEE berechnen:

OEE = 0,844 × 0,842 × 0,950 = 0,675 oder 67,5 %

Dieses Ergebnis zeigt: Obwohl die einzelnen Faktoren relativ gut aussehen (alle über 84 %), liegt die Gesamt-OEE nur bei 67,5 %. Dies verdeutlicht, wie sich selbst kleinere Verluste in jedem Bereich multiplizieren und die Gesamteffektivität erheblich reduzieren.

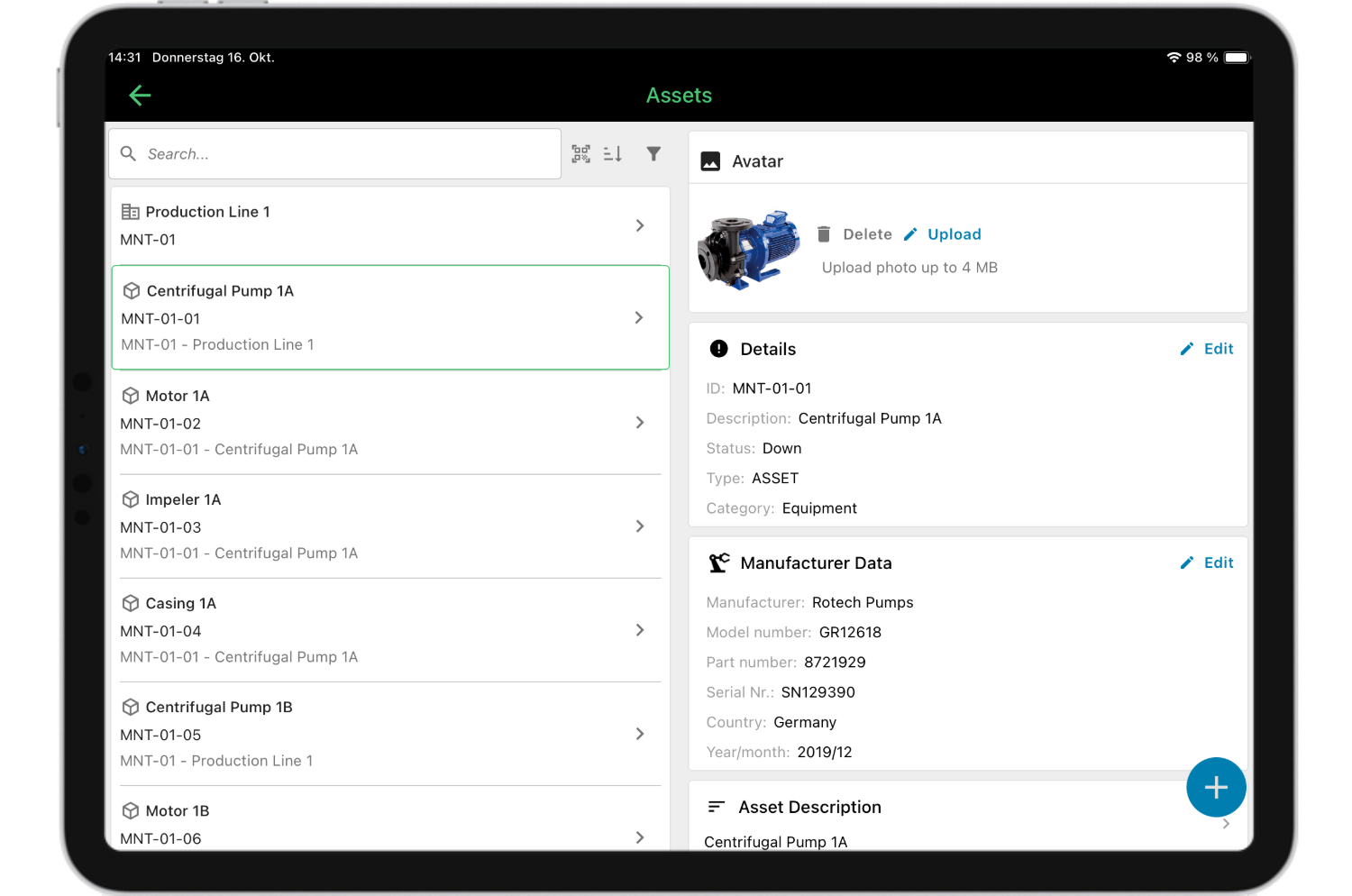

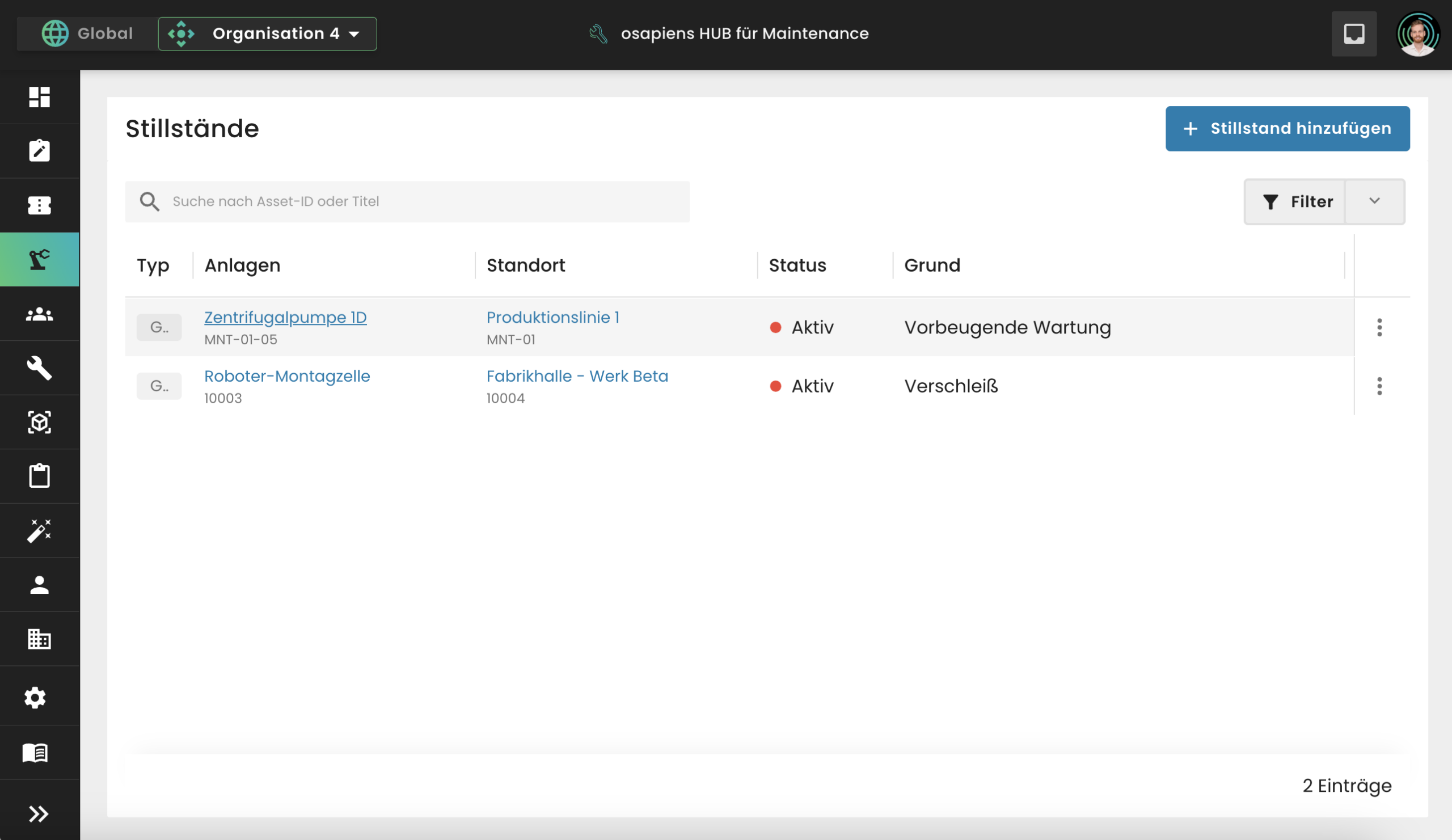

Stillstands-Übersicht im osapiens HUB

Behalten Sie die Verfügbarkeit Ihrer Anlagen im Blick: Der osapiens HUB erfasst jeden Stillstand automatisch – mit Anlage, Standort, Status und Ausfallgrund. So identifizieren Sie schnell die größten Verfügbarkeitskiller und leiten gezielte Maßnahmen ein.

Was ist ein guter OEE-Wert für meine Branche?

Die Frage nach einem „guten“ OEE-Wert lässt sich nicht pauschal beantworten – sie hängt stark von Ihrer Branche, Produktionsart und den Rahmenbedingungen ab. Dennoch gibt es Richtwerte zur Orientierung:

| OEE-Bereich | Bewertung | Bedeutung |

|---|---|---|

| < 60 % | Unzureichend | Erhebliche Verluste, dringender Handlungsbedarf |

| 60–75 % | Akzeptabel | Typisch für viele Produktionen, deutliches Verbesserungspotenzial |

| 75–85 % | Gut | Solide Leistung, kontinuierliche Optimierung sinnvoll |

| > 85 % | Exzellent | Weltklasse-Niveau, nur durch systematisches Management erreichbar |

In der Praxis erreichen viele Unternehmen ohne systematisches OEE-Management Werte zwischen 40 % und 60 %. Mit strukturierten Verbesserungsmaßnahmen sind Steigerungen auf 70–80 % realistisch. Werte über 85 % erfordern exzellente Prozesse und kontinuierliches Monitoring.

Wichtig: Vergleichen Sie Ihre OEE nicht nur mit Branchen-Benchmarks, sondern vor allem mit Ihren eigenen historischen Werten. Die Entwicklung über Zeit zeigt, ob Ihre Optimierungsmaßnahmen greifen.

Die Six Big Losses: Wo verstecken sich die größten Verluste?

Die „Six Big Losses“ sind sechs Hauptverlustarten, die Ihre OEE systematisch reduzieren. Sie zu kennen, ist der erste Schritt zur Verbesserung:

| Verlusttyp | OEE-Faktor | Typische Ursachen |

|---|---|---|

| Anlagenausfälle | Verfügbarkeit | Maschinenstörungen, technische Defekte, Stromausfall |

| Rüst- und Einrichtvorgänge | Verfügbarkeit | Produktwechsel, Werkzeugwechsel, Anpassungen |

| Leerlauf und Kurzstillstände | Leistung | Materialstau, Sensorprobleme, kleine Blockaden |

| Reduzierte Geschwindigkeit | Leistung | Verschleiß, suboptimale Einstellungen, Bedienfehler |

| Ausschuss bei Produktionsstart | Qualität | Anlaufverluste, Einstellungsprobleme |

| Ausschuss in der Produktion | Qualität | Prozessschwankungen, Materialfehler, Verschleiß |

In vielen Produktionen entfallen 60–80 % der Gesamtverluste auf nur zwei oder drei dieser sechs Kategorien. Eine detaillierte Analyse zeigt, wo Sie ansetzen müssen. Oft sind es die vielen kleinen Kurzstillstände, die in der Summe enorme Auswirkungen haben – und die ohne systematische Erfassung völlig unsichtbar bleiben.

Häufige Fehler bei der OEE Berechnung

Auch bei der scheinbar einfachen OEE-Berechnung schleichen sich häufig Fehler ein, die zu falschen Schlussfolgerungen führen:

Fehler 1: Unklare Zeitbasis

Viele Unternehmen verwenden unterschiedliche Definitionen für „geplante Produktionszeit“. Gehören Pausen dazu? Schichtwechsel? Geplante Wartungen? Ohne klare Definition sind OEE-Werte nicht vergleichbar. Legen Sie eindeutig fest, was als Planzeit gilt – nur so schaffen Sie eine verlässliche Basis für Ihre Kennzahl.

Fehler 2: Kurzstillstände ignorieren

Viele kleine Unterbrechungen unter zwei Minuten werden oft nicht erfasst – dabei summieren sie sich zu erheblichen Verlusten. Diese „Mikrostopps“ können 20–30 % Ihrer Produktionszeit kosten. Automatische Erfassungssysteme wie osapiens sind hier unverzichtbar, da sie jeden Stillstand lückenlos dokumentieren.

Fehler 3: Falsche Sollwerte

Die theoretische Taktzeit muss realistisch sein. Wer mit Herstellerangaben rechnet, die unter realen Bedingungen nie erreicht werden, erhält unrealistisch niedrige OEE-Werte. Nutzen Sie validierte Sollwerte aus Ihrer eigenen Produktion – das macht die Kennzahl aussagekräftig und ermöglicht echte Verbesserungen.

Fehler 4: Inkonsistente Datenerfassung

Manuelle Erfassung führt zu Lücken und Ungenauigkeiten. Mitarbeiter vergessen Einträge oder schätzen Zeiten. Digitale Lösungen wie osapiens HUB for Maintenance erfassen Daten automatisch und lückenlos – die Grundlage für verlässliche Analysen und fundierte Entscheidungen in Ihrer Fertigung.

Fehler 5: OEE ohne Konsequenzen

Die Berechnung allein bringt nichts. Viele Unternehmen erfassen die OEE, leiten aber keine Maßnahmen ab. Etablieren Sie einen strukturierten Verbesserungsprozess, der auf den OEE-Daten aufbaut – nur so entfaltet die Kennzahl ihren vollen Nutzen.

Moderne Lösungen wie osapiens erfassen die OEE automatisch und reduzieren manuelle Fehlerquellen erheblich.

Wie Instandhaltung Ihre OEE direkt beeinflusst

Die OEE und ein effektives Instandhaltungsmanagement sind untrennbar miteinander verbunden. Ihre Instandhaltungsstrategie beeinflusst direkt alle drei OEE-Faktoren:

Verfügbarkeit: Ungeplante Maschinenausfälle sind einer der größten Verfügbarkeitskiller. Eine präventive Instandhaltung reduziert diese Störungen deutlich. Unternehmen, die von reaktiver auf präventive Wartung umstellen, steigern ihre Verfügbarkeit oft um 10–20 Prozentpunkte.

Leistung: Verschleiß und suboptimale Maschineneinstellungen führen zu schleichenden Geschwindigkeitsverlusten. Regelmäßige Wartung und präzise Zustandsüberwachung halten Anlagen auf Leistungsniveau. Hier zeigt sich der Wert einer strukturierten Wartungsplanung.

Qualität: Schlecht gewartete Anlagen produzieren mehr Ausschuss. Verschlissene Werkzeuge, falsche Einstellungen oder defekte Sensoren führen zu Qualitätsproblemen. Eine systematische Instandhaltung sichert konstante Produktqualität.

Moderne CMMS-Lösungen wie osapiens verbinden OEE-Monitoring mit Instandhaltungsmanagement in einer Plattform. Sie erfassen automatisch Stillstände, analysieren Störungsmuster und leiten daraus optimierte Wartungspläne ab. Die SAP-Integration ermöglicht dabei einen nahtlosen Datenaustausch zwischen Instandhaltung und Produktion.

Für Instandhaltungsleiter bedeutet dies: Mit den richtigen Daten können Sie von reaktivem Feuerlöschen zu strategischer Planung wechseln. Sie sehen nicht nur, welche Maschine ausgefallen ist, sondern verstehen die Muster dahinter und können präventiv handeln.

Optimieren Sie Ihr Instandhaltungsmanagement mit osapiens

OEE-Wert optimieren mit osapiens HUB

Die Berechnung der OEE ist nur der erste Schritt – die nachhaltige Optimierung erfordert die richtigen Werkzeuge. osapiens HUB bietet Ihnen eine umfassende Lösung, die Instandhaltungsmanagement und OEE-Optimierung intelligent verbindet.

- Automatische Datenerfassung in Echtzeit

osapiens erfasst Maschinendaten automatisch und lückenlos. Sie sehen sofort, wenn Stillstände auftreten, und können direkt reagieren. Die mobile App ermöglicht Ihren Technikern, Störungen vor Ort zu dokumentieren – ohne Medienbrüche oder zeitraubende Büroarbeit.

- Nahtlose SAP-Integration

Als SAP-zertifizierte Lösung integriert sich osapiens vollständig in Ihre bestehende SAP PM-Umgebung. Sie nutzen Ihre vorhandenen Stammdaten und vermeiden doppelte Datenpflege. Gleichzeitig erhalten Sie eine moderne, intuitive Benutzeroberfläche – ohne die Komplexität von SAP.

- Von Daten zu Maßnahmen

osapiens analysiert Ihre Stillstandsdaten und identifiziert automatisch die größten Verlustquellen bei der Anlagenverfügbarkeit. Sie sehen auf einen Blick, welche Anlagen, Störungen oder Prozesse die höchste Priorität haben. Dashboards und Reports liefern Ihnen die Entscheidungsgrundlage für gezielte Verbesserungen.

- Präventive statt reaktive Instandhaltung

Mit osapiens wechseln Sie von „Reparieren wenn’s kaputt ist“ zu strategischer Wartungsplanung. Die Software erkennt Muster in Ihren Störungsdaten und empfiehlt optimierte Wartungsintervalle. Das Ergebnis: Höhere Verfügbarkeit, weniger Notfälle, planbare Instandhaltungskosten.

- Skalierbar für jede Unternehmensgröße

Ob einzelnes Werk oder globaler Konzern – osapiens wächst mit Ihren Anforderungen. Starten Sie mit einer Anlage und erweitern Sie schrittweise. Die Cloud-basierte Architektur ermöglicht schnelle Implementierung ohne aufwändige IT-Projekte.

Ihre Vorteile auf einen Blick:

- Steigerung der OEE um durchschnittlich 15–25 % im ersten Jahr

- Reduzierung ungeplanter Stillstände um bis zu 40 %

- Zeitersparnis durch mobile Arbeitsabläufe und automatische Dokumentation

- Bessere Entscheidungen durch transparente, aktuelle Daten

- ROI oft bereits nach 6–12 Monaten

Unternehmen wie Coca Cola Nordamerika und Nordex nutzen bereits osapiens, um ihre Instandhaltung zu digitalisieren und die Anlageneffektivität nachhaltig zu steigern. Mit über 1.500 Nutzern in 35 Werken hat sich die Lösung in Enterprise-Umgebungen bewährt – und ist gleichzeitig für mittelständische Unternehmen zugänglich.

★ ★ ★ ★ ★CONA Services

Entdecken Sie mehr über unsere Kunden

Starten Sie jetzt Ihre OEE-Optimierung: Vereinbaren Sie eine persönliche Demo und erfahren Sie, wie osapiens Ihre spezifischen Herausforderungen löst. Unsere Experten zeigen Ihnen, welches Potenzial in Ihrer Produktion steckt und wie Sie es mit der richtigen Software heben.

FAQ zur OEE-Berechnung

Was bedeutet OEE?

OEE steht für Overall Equipment Effectiveness – auf Deutsch: Gesamtanlageneffektivität (GAE). Diese Kennzahl zeigt, wie produktiv Ihre Produktionsanlagen tatsächlich arbeiten, indem sie nicht nur erfasst, ob eine Maschine läuft, sondern die tatsächliche Wertschöpfung unter Berücksichtigung aller Verlustquellen bewertet.

Wie berechnet man OEE aus?

Die OEE wird berechnet, indem man die drei Faktoren Verfügbarkeit, Leistung und Qualität miteinander multipliziert: OEE = Verfügbarkeit × Leistung × Qualität. Jeder Faktor wird als Prozentwert zwischen 0 % und 100 % ausgedrückt. Das Ergebnis zeigt die Gesamteffektivität Ihrer Anlage – beispielsweise ergibt 90 % Verfügbarkeit × 80 % Leistung × 95 % Qualität eine OEE von 68,4 %. osapiens HUB for Maintenance fokussiert sich auf die Verfügbarkeit, einen der drei entscheidenden OEE-Faktoren. Die Software erfasst Stillstände automatisch, analysiert Ausfallmuster und hilft Ihnen, ungeplante Ausfälle systematisch zu reduzieren.

Wie oft sollte ich die OEE berechnen?

Idealerweise erfassen Sie OEE-Daten kontinuierlich in Echtzeit. Für Analysen empfiehlt sich eine Auswertung pro Schicht, Tag oder Woche – abhängig von Ihrer Produktionsart. Moderne Instandhaltungssysteme wie osapiens erfassen Stillstände automatisch und in Echtzeit, sodass Sie die Verfügbarkeit Ihrer Anlagen jederzeit im Blick haben.

Was ist ein guter OEE-Wert?

Ein OEE-Wert über 85 % gilt als Weltklasse-Niveau und wird nur durch systematisches Management erreicht. Werte zwischen 60–75 % sind in vielen Produktionen akzeptabel, zeigen aber deutliches Verbesserungspotenzial. Wichtiger als Branchen-Benchmarks ist die Entwicklung Ihrer eigenen OEE über die Zeit – sie zeigt, ob Ihre Optimierungsmaßnahmen greifen.