Florian Bartholomäus,

osapiens Expert | 22. Dezember 2025 | Lesezeit 10 min.

Florian Bartholomäus,

osapiens Expert | 22. Dezember 2025 | Lesezeit 10 min.

Eine systematische Berechnung der Instandhaltungskosten bildet die Grundlage für fundierte Entscheidungen im Anlagenmanagement. Unternehmen, die ihre Instandhaltungskosten präzise erfassen, können Budgetüberschreitungen vermeiden und ihre Ressourcen optimal einsetzen.

Mehr als 2200 Unternehmen vertrauen auf osapiens

Inhaltsverzeichnis

- Das Thema kurz und kompakt

- Was sind Instandhaltungskosten und warum müssen sie berechnet werden?

- Arten und Beispiele von Instandhaltungskosten

- Instandhaltungskosten berechnen

- Instandhaltungskosten berechen: Häufige Fehler

- Strategien, um Instandhaltungskosten zu senken

- So optimieren Sie Instandhaltungskosten mit osapiens HUB for Maintenance

- Fazit: Instandhaltungskosten berechnen mit osapiens

- FAQ zur Berechnung der Instandhaltungskosten

Wie viel kostet eigentlich der Betrieb Ihrer Produktionsanlagen wirklich? Viele Anlagenmanager kämpfen mit unerwarteten Reparaturkosten, ungeplanten Stillständen und Budgets, die bereits zur Jahresmitte überschritten sind. Die präzise Berechnung der Instandhaltungskosten ist dabei mehr als nur eine Pflichtübung – sie ist der Schlüssel zu planbaren Ausgaben, höherer Anlagenverfügbarkeit und strategischen Investitionsentscheidungen. Moderne Instandhaltungssoftware unterstützt Sie dabei, alle Kostenkomponenten transparent zu erfassen und auszuwerten.

Das Thema kurz und kompakt

- Transparenz schafft Planungssicherheit: Die systematische Berechnung aller Instandhaltungskosten ermöglicht präzise Budgetplanung und vermeidet unerwartete Kosten im laufenden Betrieb.

- Direkte und indirekte Kosten im Blick: Nur wer beide Kostenarten berücksichtigt erhält ein vollständiges Bild der tatsächlichen Instandhaltungsaufwendungen.

- Kennzahlen als Steuerungsinstrument: MTBF, MTTR und OEE liefern messbare Werte, mit denen Sie die Effizienz Ihrer Wartungsstrategie bewerten und kontinuierlich verbessern können.

- Digitale Tools als Gamechanger: Moderne Lösungen wie osapiens HUB for Maintenance automatisieren die Kostenerfassung, liefern Echtzeit-Kennzahlen und decken Einsparpotenziale auf, die manuell oft unentdeckt bleiben.

Was sind Instandhaltungskosten und warum müssen sie berechnet werden?

Instandhaltungskosten umfassen alle Aufwendungen, die für die Erhaltung und Wiederherstellung der Funktionsfähigkeit Ihrer Maschinen und Anlagen anfallen. Nach der DIN 31051, der deutschen Norm für Instandhaltung, umfasst der Begriff alle technischen und administrativen Maßnahmen zur Erhaltung oder Wiederherstellung der Funktionsfähigkeit von Objekten während ihres Lebenszyklus. Die Norm gliedert die Instandhaltung in vier Grundmaßnahmen: Wartung, Inspektion, Instandsetzung und Verbesserung.

❌ Ohne systematische Kostenerfassung drohen Budgetüberschreitungen, die Ihre Liquidität belasten. Ungeplante Stillstände verursachen Produktionsausfälle, deren Kosten oft die eigentlichen Reparaturkosten um ein Vielfaches übersteigen.

✅ Unternehmen, die ihre Instandhaltungskosten transparent berechnen, können Investitionen besser priorisieren und die Anlagenverfügbarkeit nachhaltig steigern.

Die präzise Berechnung Ihrer Instandhaltungskosten ist daher entscheidend für den Unternehmenserfolg. Mit professioneller Instandhaltungssoftware wie dem osapiens HUB erfassen Sie alle Kostenkomponenten automatisiert und erhalten jederzeit einen aktuellen Überblick über Ihre Aufwendungen.

Von Budgetüberschreitungen zu präziser Kostenplanung

Der osapiens HUB erfasst alle direkten und indirekten Instandhaltungskosten automatisiert, ordnet sie präzise zu und liefert Echtzeit-Kennzahlen für fundierte Entscheidungen.

Arten und Beispiele von Instandhaltungskosten

Instandhaltungskosten setzen sich aus verschiedenen Komponenten zusammen, die jeweils unterschiedliche Auswirkungen auf Ihr Budget haben. Um Ihre Kosten präzise berechnen zu können, müssen Sie zunächst verstehen, welche Kostenarten anfallen und wie sie sich voneinander unterscheiden.

Direkte vs. indirekte Kosten

- Zu den direkten Kosten zählen alle Ausgaben, die unmittelbar im Rahmen von Wartung und Reparatur entstehen. Dazu gehören: Personalkosten für Instandhaltungsteams, Ersatzteile und Verbrauchsmaterial, Honorare für externe Spezialisten und Dienstleister, Energieverbrauch während Wartungsarbeiten.

- Indirekte Kosten entstehen dagegen als Folge von Störungen oder einer eingeschränkten Anlagenleistung und werden in der Praxis häufig unterschätzt. Dazu gehören: Produktionsausfälle durch Maschinenstillstände, Qualitätsverluste bei beeinträchtigter Funktionsfähigkeit, Lieferverzögerungen und mögliche Vertragsstrafen, erhöhter Energieverbrauch durch verschlissene oder ineffiziente Anlagen.

Die ABB „Value of Reliability“ Survey 2023, für die 3.215 Entscheidungsträger aus Instandhaltungsabteilungen weltweit befragt wurden, zeigt alarmierende Kosten durch ungeplante Stillstände. Deutsche Unternehmen verlieren durchschnittlich 147.000 € pro Stunde bei ungeplanten Ausfällen. Global erleben über zwei Drittel der Industrieunternehmen solche Ausfälle mindestens einmal monatlich, wobei 21 % immer noch auf reaktive Instandhaltungskonzepte setzen.

Präventive vs. korrektive Kosten

Neben der Unterscheidung nach direkten und indirekten Kosten lassen sich Instandhaltungskosten auch nach dem Zeitpunkt und der Strategie kategorisieren.

- Präventive Kosten entstehen durch geplante Maßnahmen zur Vermeidung von Ausfällen. Diese Investitionen zahlen sich langfristig aus, da sie teure Notfallkosten verhindern. Dazu gehören: Regelmäßige Wartungen und Inspektionen, Software-Updates, Ersatz von Verschleißteilen je nach Zustand der Maschine.

- Korrektive Kosten fallen hingegen bei ungeplanten Reparaturen nach Maschinenausfällen an und sind oft mit Eilzuschlägen für Ersatzteile und höheren Personalkosten verbunden. Dazu gehören: Notfall-Reparaturen, Austausch ausgefallener Komponenten, Express-Lieferungen von Ersatzteilen

Das Verhältnis zwischen präventiven und korrektiven Kosten zeigt, wie proaktiv Ihre Instandhaltungsstrategie arbeitet. Ein höherer Anteil präventiver Maßnahmen senkt die Gesamtkosten erheblich. Die prädiktiven Wartungsfunktionen des osapiens HUB helfen Ihnen, diesen optimalen Mix zu erreichen.

Instandhaltungskosten berechnen

Die systematische Berechnung Ihrer Instandhaltungskosten erfordert den Einsatz bewährter Formeln und aussagekräftiger Kennzahlen.

Für eine präzise Planung Ihrer Instandhaltungsbudgets sind folgende Grundformeln besonders wichtig:

Gesamte Instandhaltungskosten berechnen

Die gesamten Instandhaltungskosten ergeben sich als Summe aller direkten und indirekten Kosten.

Gesamte Instandhaltungskosten = Direkte Kosten + Indirekte Kosten

Beispiel: Direkte Kosten (Ersatzteile, Personal) 150.000 € + Indirekte Kosten (Produktionsausfälle) 50.000 € = 200.000 € Gesamtkosten

Instandhaltungskostenrate berechnen

Diese Formel zeigt den Anteil der Instandhaltungskosten am Wert Ihrer Anlagen und ermöglicht Rückschlüsse auf Effizienz.

Instandhaltungskostenrate = Jährliche Instandhaltungskosten / Wiederbeschaffungswert*

Beispiel: 200.000 € Instandhaltungskosten / 2.000.000 € Wiederbeschaffungswert = 10 % Kostenrate

*Wiederbeschaffungswert: Der aktuelle Ersatzwert der Maschine oder Anlage (also was sie neu kosten würde).

Maschinenstundensatz berechnen

Der Maschinenstundensatz gibt an, welche Kosten pro Betriebsstunde einer Maschine anfallen.

Maschinenstundensatz = Maschinenabhängige Kosten* / Laufstunden

Beispiel: 80.000 € maschinenabhängige Kosten / 4.000 Laufstunden = 20 € pro Maschinenstunde

*Maschinenabhängige Kosten: alle Kosten, die direkt mit dem Betrieb einer bestimmten Maschine verbunden sind. Dazu gehören sowohl direkte Kosten als auch bestimmte indirekte Kosten, die eindeutig der Maschine zugeordnet werden können.

Digitale Tools wie der osapiens HUB for Maintenance können die Erfassung, Zuordnung und Auswertung dieser Kosten stark vereinfachen und in Dashboards übersichtlich darstellen.

Wichtige Kennzahlen der Instandhaltung, die Sie kennen müssen

Für eine effiziente und vorausschauende Instandhaltung sind einige Kennzahlen besonders wichtig:

- MTBF (Mean Time Between Failures): Durchschnittliche Zeit zwischen zwei Ausfällen. Zeigt die Zuverlässigkeit Ihrer Anlagen und hilft bei der Kalkulation künftiger Instandsetzungen.

- MTTR (Mean Time To Repair): Durchschnittliche Reparaturdauer – beeinflusst direkt Ihre Stillstandskosten und zeigt Optimierungspotenziale bei Wartungsarbeiten auf.

- Technische Verfügbarkeit: Anteil der Zeit, in der Maschinen betriebsbereit sind – zentrale Kennzahl für die Bewertung Ihrer Instandhaltungsstrategie.

- OEE (Overall Equipment Effectiveness): Gesamtanlageneffektivität aus Verfügbarkeit, Leistung und Qualität – liefert umfassenden Überblick über Anlagenproduktivität.

- Verhältnis präventive zu korrektive Kosten: Zeigt, ob Sie proaktiv oder reaktiv arbeiten. Ein höherer Anteil präventiver Maßnahmen senkt langfristig die Gesamtkosten.

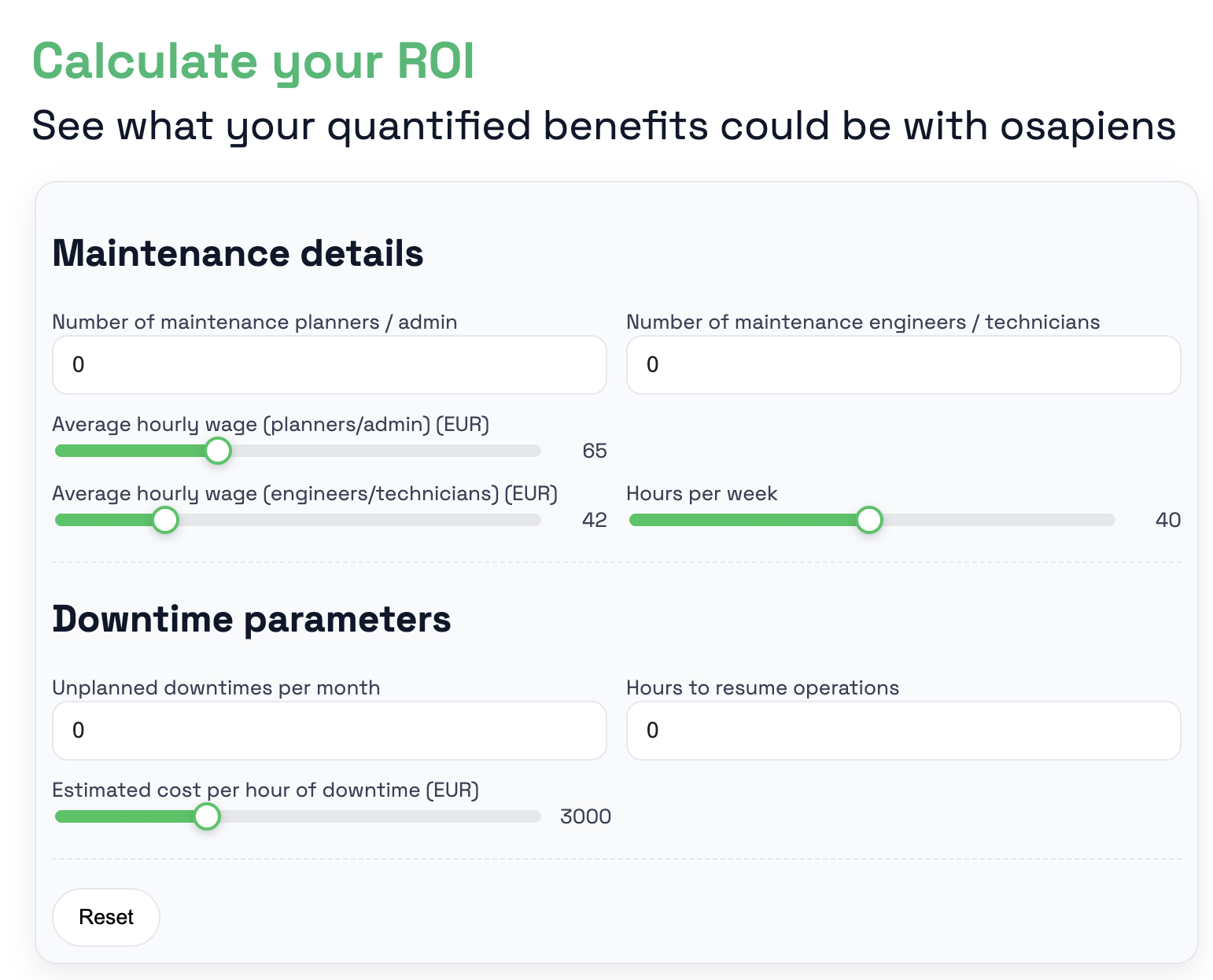

Darüber hinaus kann Ihnen der ROI-Rechner dabei helfen, das Einsparpotenzial digitaler Instandhaltungsprozesse für Ihr Unternehmen zu berechnen.

Möchten Sie wissen, wie viel Sie mit osapiens einsparen können? Nutzen Sie unseren ROI-Rechner und berechnen Sie in wenigen Minuten Ihr individuelles Einsparpotenzial:

Instandhaltungskosten berechen: Häufige Fehler

In der Praxis zeigen sich besonders häufig folgende Stolperfallen und Faktoren, die Ihre Kostenrechnung verzerren können.

- Ungenaue Kostenerfassung: Viele Unternehmen erfassen Kosten nur unvollständig oder ordnen sie falschen Kostenstellen zu. Kleinere Reparaturen oder Wartungsarbeiten durch Produktionspersonal bleiben oft unberücksichtigt. Die Folge: Sie kalkulieren mit zu niedrigen Maschinenstundensätzen und unterschätzen Ihre tatsächlichen Aufwendungen erheblich.

- Vernachlässigung indirekter Kosten: Produktionsausfälle, Qualitätsverluste und Lieferverzögerungen werden häufig nicht in die Berechnung einbezogen. Dabei übersteigen diese indirekten Kosten oft die direkten Kosten um ein Vielfaches und verzerren Ihre Kalkulation grundlegend.

- Fehlende Kostenzuordnung zu Maschinen: Pauschale Rechnungen externer Dienstleister oder Ersatzteile aus dem Lager werden nicht einzelnen Anlagen zugeordnet. Dadurch erkennen Sie Kostentreiber nicht und können gezielte Optimierungsmaßnahmen nicht umsetzen.

- Unzureichende Dokumentation: Ohne systematische Erfassung aller Arbeiten fehlt die Datenbasis für fundierte Analysen. Sie können weder Trends erkennen noch aus vergangenen Instandsetzungen lernen – ein kritischer Nachteil für Ihre Budgetplanung.

★ ★ ★ ★ ★CONA Services

Strategien, um Instandhaltungskosten zu senken

Es gibt einige wirksamen Ansätze, mit denen Unternehmen ihre Instandhaltungsausgaben reduzieren können.

- Predictive Maintenance implementieren: Vorausschauende Wartung auf Basis von Zustandsdaten verhindert ungeplante Ausfälle und reduziert korrektive Instandsetzungen erheblich. Sie investieren nur dann in Maßnahmen, wenn diese tatsächlich erforderlich sind.

- Ersatzteilmanagement optimieren: Systematische Lagerhaltung mit bedarfsgerechten Beständen senkt Kapitalbindung und verhindert kostspielige Eilbestellungen. Standardisierung von Ersatzteilen über mehrere Maschinen hinweg reduziert zusätzlich die Komplexität.

- Kennzahlen-Controlling etablieren: Regelmäßige Analyse von MTBF, MTTR und Verfügbarkeit deckt Schwachstellen auf und ermöglicht gezielte Verbesserungen. Sie erkennen Kostentreiber frühzeitig und können gegensteuern.

- Wartungsintervalle anpassen: Legen Sie Regeln für Inspektionen fest, um den optimalen Rhythmus zwischen Aufwand und Nutzen zu erreichen. Zu häufige Inspektionen verursachen unnötige Kosten, zu seltene erhöhen das Ausfallrisiko.

- Digitale Tools nutzen: Moderne CMMS-Lösungen automatisieren die Kostenerfassung, verbessern die Dokumentation und liefern Echtzeit-Transparenz über alle Komponenten Ihrer Instandhaltungskosten.

Mit dem osapiens HUB for Maintenance vermeiden Sie diese typischen Fehler und haben jederzeit einen vollständigen Kostenüberblick.

osapiens HUB for Maintenance unterstützt Sie bei der Umsetzung dieser Strategien durch intelligente Automatisierung und aussagekräftige Analysen.

So optimieren Sie Instandhaltungskosten mit osapiens HUB for Maintenance

Der osapiens HUB for Maintenance bietet Ihnen die digitale Plattform, um Ihre Instandhaltungsprozesse zu strukturieren und Kostentransparenz zu schaffen. Die Instandhaltungssoftware unterstützt Sie dabei, alle wartungsrelevanten Daten zentral zu erfassen und für strategische Entscheidungen zu nutzen.

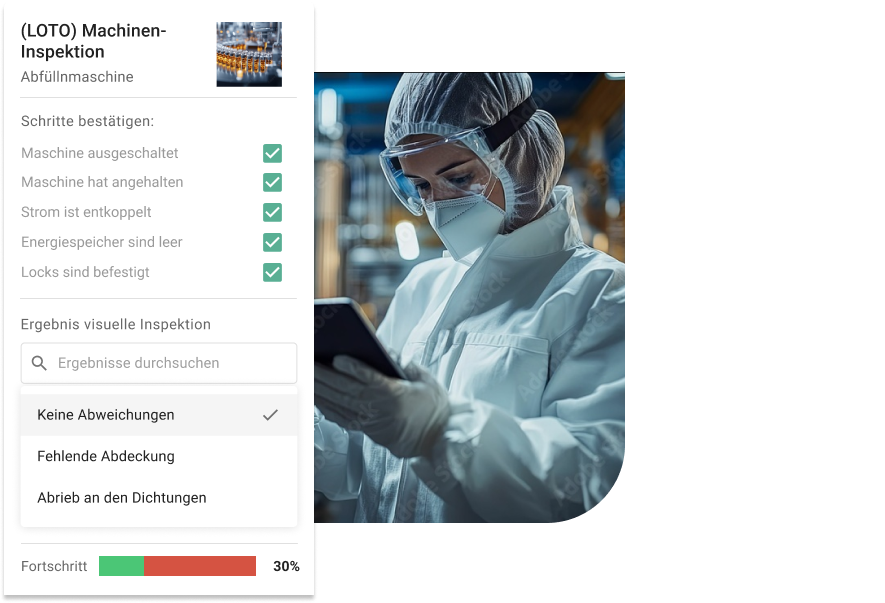

✅ Digitale Auftragsverwaltung: Alle Arbeitsaufträge, eingesetzte Ressourcen und verbaute Ersatzteile werden zentral dokumentiert. Die mobile App ermöglicht Technikern die Erfassung direkt vor Ort – ohne zusätzlichen Verwaltungsaufwand.

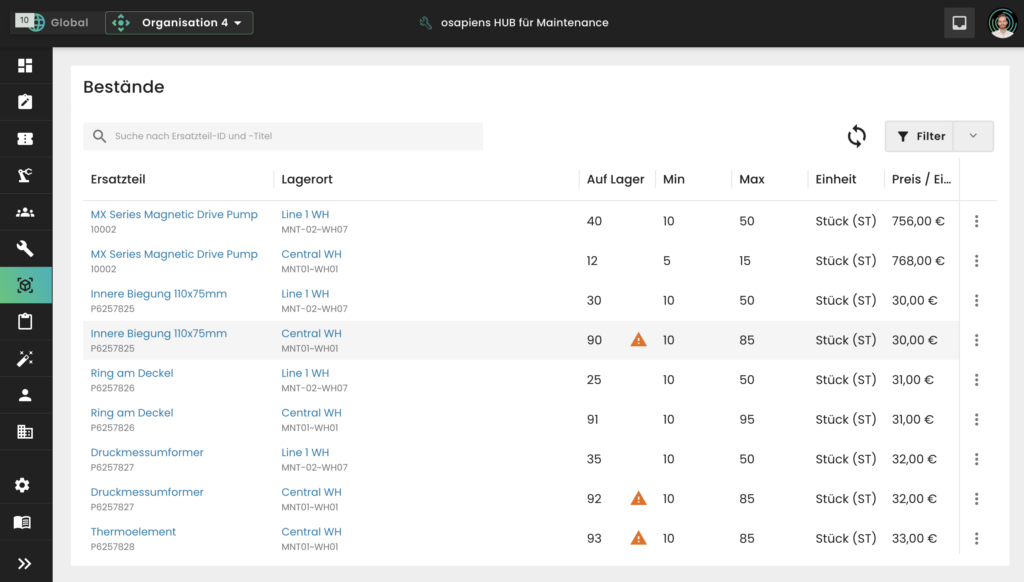

✅ Transparente Ersatzteilkosten: Das System trackt den Verbrauch von Ersatzteilen und ordnet die Kosten den einzelnen Anlagen zu. Sie sehen präzise, welche Materialkosten wo anfallen und vermeiden teure Fehlbestände durch automatisches Tracking.

✅ Nahtlose Integration mit Ihren bevorzugten Tools: Der osapiens HUB lässt sich über einen SAP-zertifizierten Connector mit SAP PM verbinden und synchronisiert Arbeitsaufträge, Stammdaten und Ersatzteile direkt mit Ihrem ERP-System.

✅ Automatisierte präventive Wartung: Automatisierte Wartungspläne reduzieren ungeplante Ausfälle um bis zu 32 %. Das senkt sowohl direkte Reparaturkosten als auch indirekte Ausfallkosten erheblich.

Die Kombination dieser Module schafft vollständige Transparenz über Ihre Instandhaltungsaufwendungen und ermöglicht datenbasierte Optimierungen.

Von Budgetüberschreitungen zu präziser Kostenplanung

Der osapiens HUB erfasst alle direkten und indirekten Instandhaltungskosten automatisiert, ordnet sie präzise zu und liefert Echtzeit-Kennzahlen für fundierte Entscheidungen.

Fazit: Instandhaltungskosten berechnen mit osapiens

Die präzise Berechnung Ihrer Instandhaltungskosten und der sie beeinflussenden Faktoren bildet die Grundlage für strategische Entscheidungen und eine zukunftssichere Budgetplanung. Nur wenn Sie sowohl direkte als auch indirekte Kosten systematisch erfassen, erhalten Sie ein vollständiges Bild Ihrer tatsächlichen Aufwendungen. Moderne digitale Tools wie osapiens HUB vereinfachen diese Berechnung erheblich, automatisieren die Kostenerfassung und decken Einsparpotenziale auf, die manuell oft unentdeckt bleiben. Die Investition in eine professionelle Instandhaltung zahlt sich langfristig aus – durch höhere Anlagenverfügbarkeit, geringere Ausfallkosten und bessere Planungssicherheit.

Der osapiens HUB for Maintenance bietet mit seinem Freemium-Modell einen kostenlosen und risikofreien Einstieg – perfekt für Unternehmen, die ihre Instandhaltungskosten transparent erfassen und schrittweise optimieren möchten.

Starten Sie jetzt kostenlos mit osapiens

FAQ zur Berechnung der Instandhaltungskosten

Was sind Instandhaltungskosten?

Instandhaltungskosten sind alle Aufwendungen, die anfallen, um Ihre Maschinen und Anlagen funktionsfähig zu halten. Sie gliedern sich in direkte Kosten (Ersatzteile, Wartungspersonal, externe Spezialisten) und indirekte Kosten (Produktionsausfälle, Qualitätsverluste, Lieferverzögerungen).

Wie kann ich die Instandhaltungskosten berechnen?

Die Berechnung erfolgt durch Addition direkter und indirekter Kosten. Wichtige Formeln sind die Instandhaltungskostenrate (jährliche Kosten geteilt durch Wiederbeschaffungswert) und der Maschinenstundensatz (maschinenabhängige Kosten geteilt durch Laufstunden). Kennzahlen wie MTBF und MTTR liefern zusätzliche Analyse-Grundlagen für eine präzise Kostenplanung.

Wie kann ich die Kosten der Instandhaltung senken?

Setzen Sie auf Predictive Maintenance zur Vermeidung ungeplanter Ausfälle, optimieren Sie Ihr Ersatzteilmanagement zur Reduktion der Kapitalbindung und etablieren Sie ein Kennzahlen-Controlling zur Identifikation von Kostentreibern. Digitale CMMS-Lösungen automatisieren die Erfassung und decken Einsparpotenziale auf, die manuell oft unentdeckt bleiben.

Welche Softwarelösungen helfen, Instandhaltungskosten zu optimieren?

CMMS-Systeme automatisieren die Kostenerfassung, ordnen Aufwendungen präzise zu und liefern Echtzeit-Analysen. osapiens HUB for Maintenance bietet automatische Kostenzuordnung, übersichtliche Dashboards für alle Kennzahlen, lückenlose Dokumentation und nahtlose SAP-Integration. Die mobile Nutzung steigert zusätzlich die Effizienz Ihrer Techniker und reduziert Erfassungsfehler erheblich.