Daniel Schwarz,

osapiens Expert | 11. Juli 2025 | Lesezeit 6 min.

Daniel Schwarz,

osapiens Expert | 11. Juli 2025 | Lesezeit 6 min.

Erfahren Sie, wie Pharmaunternehmen mit einem modernen CMMS Compliance sichern, Instandhaltungsprozesse standardisieren und Stillstände reduzieren. Auditbereit, mobil und effizient.

Mehr als 2200 Unternehmen vertrauen auf osapiens

Inhaltsverzeichnis

Viele Pharmahersteller nutzen für ihre Instandhaltung immer noch Papierformulare und Einzelsysteme, die nicht miteinander verbunden sind. In einer Branche, in der strenge Vorgaben und lückenlose Dokumentation Pflicht sind, entstehen dadurch unnötige Risiken und Komplexität.

Auditor:innen verlangen vollständige Nachverfolgbarkeit. Instandhaltungsteams sollen die GMP-Vorgaben exakt einhalten. In der Realität arbeiten Techniker:innen jedoch häufig mit unvollständigen Informationen, erfassen Daten doppelt oder dokumentieren manuell, selbst in regulierten Umgebungen wie Reinräumen.

Das gefährdet nicht nur die Compliance, sondern verlängert Stillstände und treibt die Kosten in die Höhe. Eine Untersuchung von IDS-INDATA zeigt: Veraltete Betriebstechnologien zählen zu den häufigsten Ursachen für Ausfälle. Allein in der Pharmaindustrie könnten sich die damit verbundenen Verluste 2025 auf 500 Millionen bis 1 Milliarde Pfund belaufen.

In diesem Artikel erfahren Sie, warum klassische Systeme die GMP-Compliance unnötig erschweren und wie Pharmaunternehmen mit einem mobilen, auditfähigen CMMS wieder Kontrolle, Effizienz und Sicherheit in ihre Instandhaltungsprozesse bringen.

Warum ineffiziente Prozesse Compliance teuer und kompliziert machen

Pharmahersteller unterliegen strengen regulatorischen Vorgaben, darunter GMP, FDA 21 CFR Part 11 und verschiedene ISO-Normen, die genau regeln, wie Wartung dokumentiert und durchgeführt werden muss. Und doch arbeiten viele Teams weiterhin mit Papierformularen, Excel-Tabellen oder veralteter Software ohne echte Nachverfolgbarkeit.

Diese überholten Prozesse führen zu Lücken, die Inspektionen erschweren und die tägliche Instandhaltung ausbremsen. Selbst gut aufgestellte Unternehmen mit SAP kämpfen häufig mit mangelnder Transparenz, fehlender Integration und uneinheitlichen Abläufen zwischen Teams.

Typische Schwachstellen im Alltag der Instandhaltung

- Instandhaltungsdokumente liegen in Ordnern oder in getrennten Systemen – bei Audits fehlt der schnelle Nachweis der Compliance

- Arbeitsaufträge werden ausgedruckt, per Hand ausgefüllt und anschließend manuell in SAP oder Qualitätssysteme übertragen

- Techniker:innen in Reinräumen haben keinen Zugriff auf digitale Dokumente oder Ersatzteillisten

- Vorbeugende Instandhaltungen werden vergessen oder verschoben, weil Erinnerungen oder Zuständigkeiten fehlen

- Es gibt keine belastbare Audit-Trail-Dokumentation, wer was wann und warum durchgeführt hat

Diese Herausforderungen frustrieren nicht nur das Personal. Sie führen zu Verzögerungen, erschweren Inspektionen und erhöhen das Risiko ungeplanter Stillstände.

Ein Beispiel aus der Praxis: Ein Techniker musste einen Reinraum verlassen, die Schutzkleidung ablegen und in ein anderes Gebäude gehen, nur um ein Dokument einzusehen – das kostete über 30 Minuten, bevor überhaupt mit der Reparatur begonnen werden konnte.

Hinzu kommt: Die Aufsichtsbehörden machen zunehmend deutlich, dass Pharmaunternehmen funktionierende Instandhaltungsprozesse garantieren müssen. In einem aktuellen Schreiben fordert die FDA vom betroffenen Unternehmen die Einführung einer „konsequenten, aufmerksamen Überwachung des Anlagenbetriebs“ mit „schneller Erkennung von Funktionsproblemen, effektiver Durchführung von Reparaturen und Einhaltung geeigneter Instandhaltungspläne“. Wenn die Instandhaltungsdokumentation versagt, gelten Produkte laut FDA als verunreinigt – mit allen regulatorischen Konsequenzen.

Ein praxisnahes Framework für effiziente und regelkonforme Instandhaltung in der Pharmaindustrie

Klar ist: Pharmaunternehmen müssen regulatorische Anforderungen nahtlos in ihre täglichen Instandhaltungsprozesse integrieren, ohne dabei an Effizienz zu verlieren.

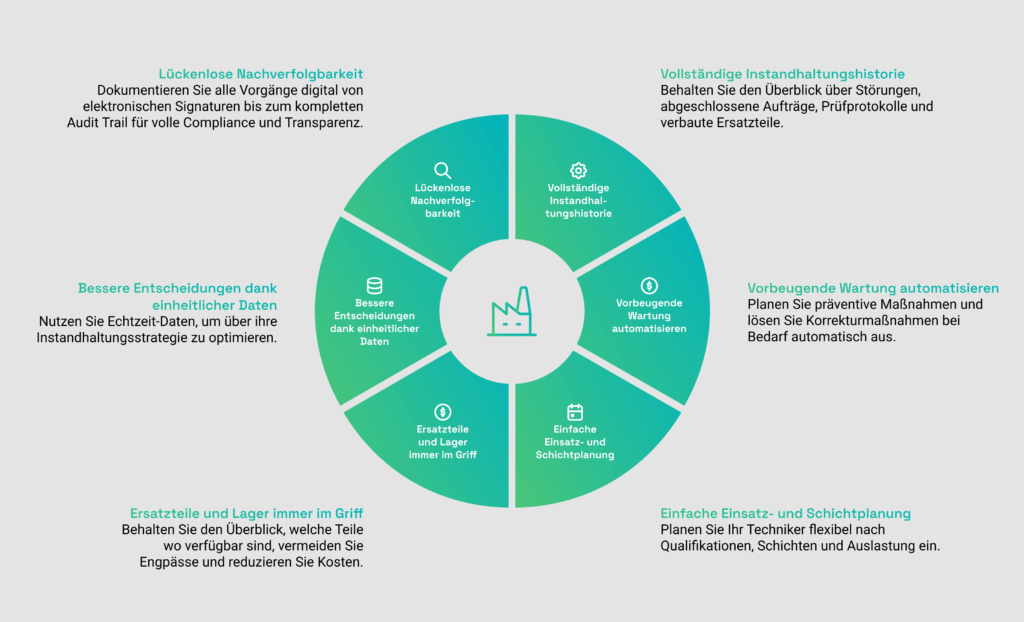

Ein modernes CMMS macht genau das möglich: Es digitalisiert Dokumentation, vernetzt Systeme und schafft Echtzeit-Zugriff – sowohl auf dem Shopfloor als auch im Reinraum.

Hier sind fünf zentrale Bereiche, in denen Pharma-Teams mithilfe eines CMMS ihre Instandhaltung effizienter und gleichzeitig auditfähig gestalten können:

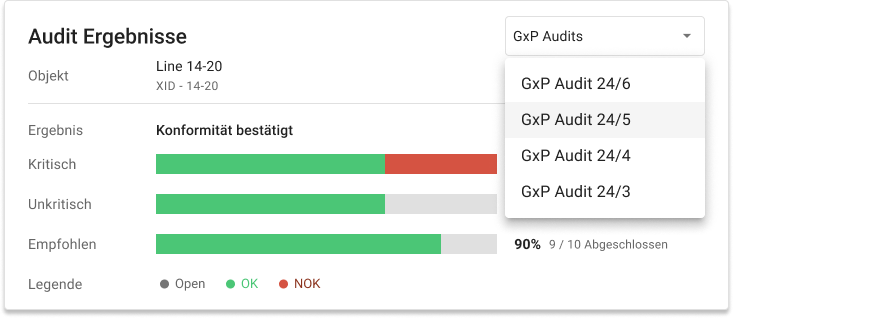

1. Digitale Audit-Trails und Dokumentation sicherstellen

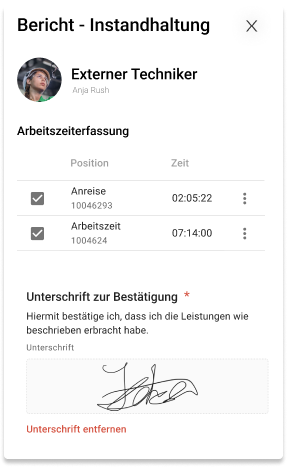

Vorgaben wie 21 CFR Part 11 verlangen nachvollziehbare und manipulationssichere Dokumentation. Ein CMMS dokumentiert automatisch alle Wartungsschritte mit Zeitstempel und Benutzerzuordnung – inklusive elektronischer Signaturen, Änderungsprotokollen und Freigabeworkflows.

Digitale Nachweise minimieren menschliche Fehler, machen manuelles Ablegen überflüssig und ermöglichen eine schnelle, zentrale Suche bei Inspektionen – vollständig auditbereit.

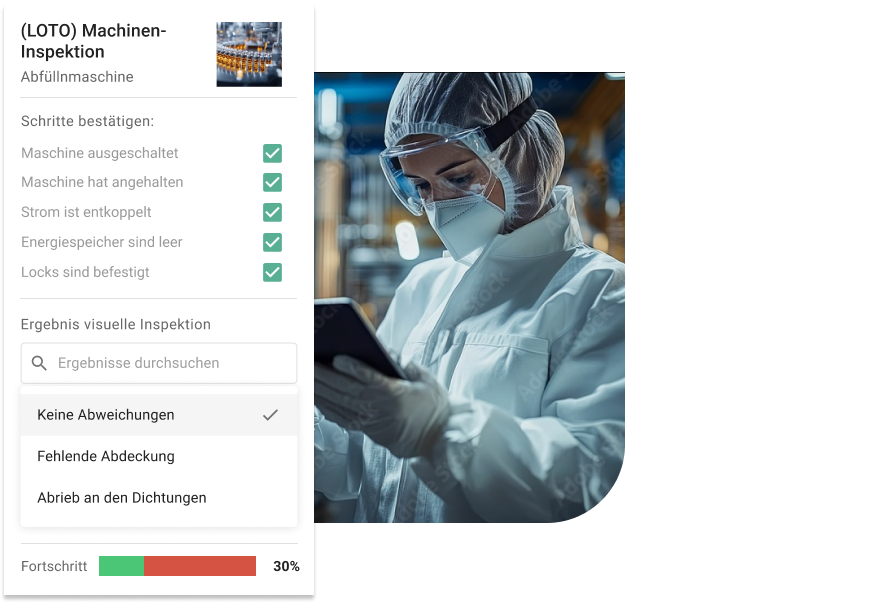

2. Mobile Instandhaltung – auch im Reinraum

Techniker:innen benötigen Informationen direkt in regulierten Umgebungen. Nur wenige Systeme ermöglichen das. Ein CMMS mit mobiler Offline-Funktion bietet Zugriff auf Arbeitsaufträge, Ersatzteildaten und Erfassungsmasken ohne den Reinraum verlassen zu müssen.

Dies spart Zeit, vermeidet Störungen und ermöglicht Compliance in Echtzeit, selbst in kontrollierten Bereichen.

3. SOPs standardisieren und Workflows automatisieren

Mit einem CMMS lassen sich Standardarbeitsanweisungen (SOPs) direkt in Instandhaltungsabläufe integrieren. Aufgaben können mit festen Schritten, Checklisten und Validierungsregeln hinterlegt werden. Wiederkehrende Maßnahmen werden automatisch geplant – so geht nichts unter.

Das sorgt für konsistente Abläufe, bessere Nachvollziehbarkeit und Einheitlichkeit über Teams und Standorte hinweg.

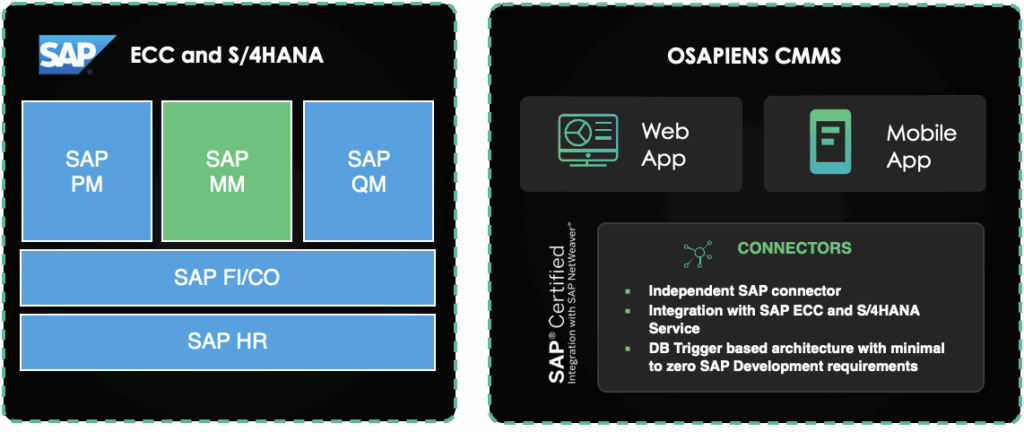

4. Reibungslose SAP-Integration ohne Komplexität

Viele Pharmaunternehmen nutzen SAP für Anlagenverwaltung und Einkauf, aber nicht für die tägliche Instandhaltung. Ein CMMS mit SAP-Integration ermöglicht die Übergabe von Informationen zwischen Instandhaltung und Einkauf, ohne doppelte Datenerfassung.

Techniker:innen können Aufträge abschließen, Teileverbräuche buchen und Bestände aktualisieren – direkt im CMMS. SAP übernimmt weiterhin Einkauf und Finanzen.

5. Systemvalidierung effizient und sicher umsetzen

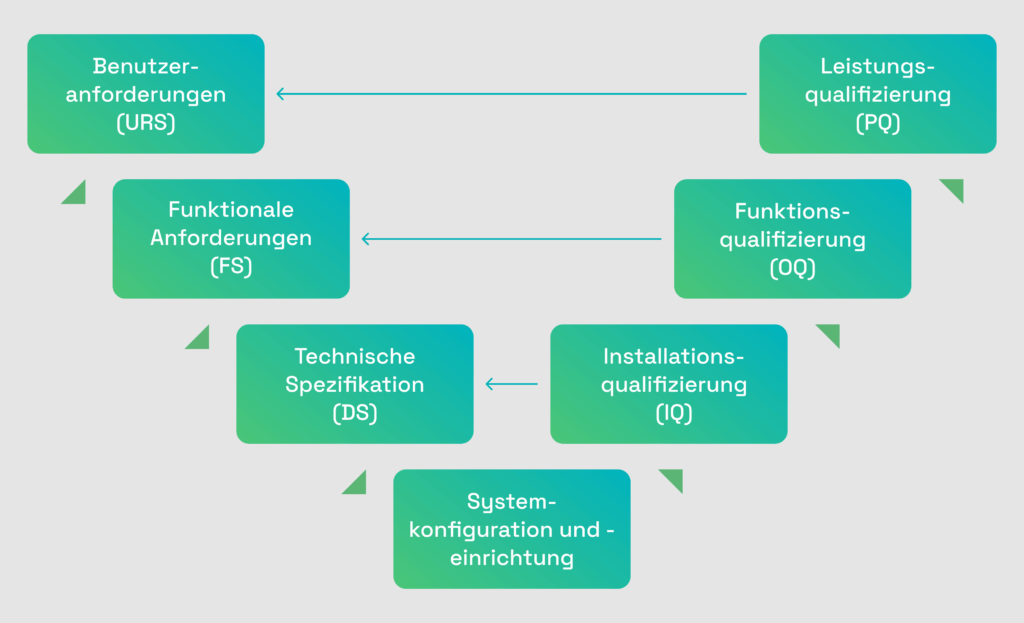

Ein CMMS kann nicht einfach installiert und direkt genutzt werden, es muss den regulatorischen Anforderungen entsprechen. Dazu gehört die vollständige Validierung inklusive IQ, OQ und PQ. Genau hier scheitern viele Projekte.

osapiens unterstützt mit einem schlanken, aber konformen Validierungsansatz auf zwei Ebenen:

- Ein integriertes Validierungsframework mit vorgeprüften Pharma-Workflows, definierten Qualifizierungsschritten und standardisierten Testplänen. Das reduziert den Testaufwand deutlich – Validierungsprojekte können in nur drei bis sechs Monaten abgeschlossen werden.

- Für Unternehmen ohne eigene Validierungsteams bietet osapiens Zugang zu erfahrenen Partnern, die die Umsetzung begleiten und sicherstellen, dass alle GMP- und 21 CFR Part 11-Anforderungen erfüllt sind.

Dieses Vorgehen ermöglicht eine schnelle, sichere und GxP-konforme Einführung, ohne unnötige interne Belastung oder Verzögerung.

Warum Benutzerfreundlichkeit und SAP-Integration entscheidend sind

Viele Instandhaltungsteams in der Pharmaindustrie stehen zwischen zwei Extremen: Entweder nutzen sie Tools, die zwar regelkonform, aber schwer bedienbar sind; oder Anwendungen, die einfach zu nutzen sind, aber nicht den regulatorischen Anforderungen entsprechen.

osapiens HUB for Maintenance (CMMS) vereint beides: Eine intuitive, mobile Nutzeroberfläche und gleichzeitig eine nahtlose Integration in SAP-Systeme wie S/4HANA oder ECC.

Diese Kombination ist aus zwei Gründen entscheidend:

- Techniker:innen brauchen einfache, schnelle Tools, die sie im Alltag unterstützen – besonders in Reinräumen oder Produktionsbereichen, wo jeder Handgriff zählt.

- IT- und Qualitätsteams brauchen strukturierte, prüfbare Prozesse, die mit internen Vorgaben und regulatorischen Anforderungen übereinstimmen. Die SAP-Integration sorgt dafür, dass Instandhaltung, Einkauf, Finanzen und Anlagenverwaltung verlässlich zusammenspielen – ohne doppelte Dateneingabe oder Sonderlösungen.

Durch diese Verbindung ermöglicht das osapiens CMMS standardisierte, effiziente Instandhaltungsprozesse über Teams und Standorte hinweg, ohne Kompromisse bei Compliance oder Geschwindigkeit.

Compliance als integrierter Bestandteil – nicht als Zusatzaufwand

In der pharmazeutischen Produktion ist Compliance nicht verhandelbar. Sie sollte aber auch kein Hindernis sein, das Techniker:innen ausbremst oder Prozesse unnötig kompliziert macht.

Das osapiens CMMS macht Compliance zum festen Bestandteil des Arbeitsalltags in der Instandhaltung, ganz ohne zusätzlichen Aufwand. Es unterstützt Teams dabei:

- saubere und auditierbare Dokumentation zu führen

- Workflows über Teams und Standorte hinweg zu standardisieren

- auf Dokumente und Bestände in Echtzeit zuzugreifen – auch im Reinraum

- Verwaltungsaufwand und Nacharbeiten zu reduzieren

- schneller zu arbeiten, ohne Rückverfolgbarkeit oder Validierung zu gefährden

Egal, ob Sie ein einzelnes Werk betreuen oder weltweit mehrere Standorte koordinieren: Die richtige digitale Basis schafft Sicherheit – für Regelkonformität, Effizienz und Kontrolle.

Jetzt Kontakt aufnehmen und in einer persönlichen Demo erleben, wie osapiens dabei hilft, Audit-Risiken zu senken, Zeit zu sparen und die Compliance-Bereitschaft zu stärken – schnell und unkompliziert.