Florian Bartholomäus,

osapiens Expert | 19. November 2025 | Lesezeit 13 min.

Florian Bartholomäus,

osapiens Expert | 19. November 2025 | Lesezeit 13 min.

Total Productive Maintenance (TPM) wandelt reaktive Instandhaltung in proaktive Prävention um. Acht aufeinander aufbauende Säulen, die mit moderner CMMS-Software wie dem osapiens HUB in wenigen Wochen umsetzbar sind.

Mehr als 2200 Unternehmen vertrauen auf osapiens

Inhaltsverzeichnis

- Das Thema kurz und kompakt

- Was ist Total Productive Maintenance?

- Die 8 Säulen von Total Productive Maintenance

- Ziel von TPM: Steigerung der Gesamtanlageneffektivität (OEE)

- Implementierung von TPM: Der 7-Stufen-Prozess

- Wie moderne CMMS-Software TPM revolutioniert

- Fazit: TPM mit dem osapiens HUB for Maintenance

- FAQ

Ein ungeplanter Anlagenausfall kostet größere produzierende Unternehmen durchschnittlich 50.000 € pro Stunde. Während herkömmliche Instandhaltungskonzepte an ihre Grenzen stoßen, bietet Total Productive Maintenance seit über 50 Jahren bewährte Lösungen. Heute modernisiert digitale Instandhaltungssoftware wie der osapiens HUB for Maintenance die TPM-Umsetzung und verkürzt Implementierungszeiten auf wenige Wochen.

Das Thema kurz und kompakt

- Ganzheitliche Produktionsoptimierung: Total Productive Maintenance (TPM) ist ein systematisches Lean-Management-Konzept, das alle Verlustquellen in Produktion und Instandhaltung eliminiert und die Anlagenproduktivität nachhaltig maximiert.

- Autonome Teams statt reaktive Wartung: Die TPM-Philosophie überträgt Instandhaltungsverantwortung direkt an Produktionsmitarbeiter und schafft selbstständige Teams, die Probleme proaktiv erkennen und beheben.

- 8 Säulen als stabiles Fundament: Von kontinuierlicher Verbesserung über autonome und geplante Instandhaltung bis hin zu Kompetenzmanagement, Qualitätssicherung und Arbeitssicherheit. TPM ruht auf acht ineinandergreifenden Prinzipien, die gemeinsam die OEE (Overall Equipment Effectiveness) steigern.

- Digitale Beschleunigung mit dem osapiens HUB for Maintenance: Der osapiens HUB for Maintenance verkürzt die TPM-Implementierung auf wenige Wochen durch automatisierte Wartungsplanung, mobile Arbeitsaufträge und Echtzeit-Dashboards für alle Anlagenkennzahlen. Jetzt kostenlos starten

Was ist Total Productive Maintenance?

Total Productive Maintenance (TPM) ist ein ganzheitliches System zur kontinuierlichen Verbesserung, das alle Arten von Verlusten und Verschwendung systematisch eliminiert. Der Begriff setzt sich aus drei Komponenten zusammen:

- Total: Ganzheitlicher Ansatz über alle Unternehmensbereiche hinweg

- Productive: Steigerung der Produktivität und Effizienz

- Maintenance: Vorbeugende Instandhaltung als Kernbereich

Von reaktiv zu proaktiv: Die traditionelle „Breakdown“-Instandhaltung reagierte ausschließlich auf Anlagenausfälle. TPM revolutionierte diesen Ansatz durch kontinuierliche vorbeugende Wartung, die Anlagen permanent in optimalem Zustand hält.

Historischer Kontext: Entwickelt wurde TPM in den 1970er Jahren von Seiichi Nakajima. Der entscheidende Unterschied liegt in der Verlagerung der Verantwortung: Produktionsmitarbeiter übernehmen routinemäßige Instandhaltungsaufgaben in autonomen TPM-Teams. Diese Dezentralisierung ermöglicht schnellere Reaktionen und nutzt das Fachwissen derjenigen, die täglich mit den Anlagen arbeiten.

Alberto Ecre, Group Lead Service Digitalization Department

★ ★ ★ ★ ★Nordex

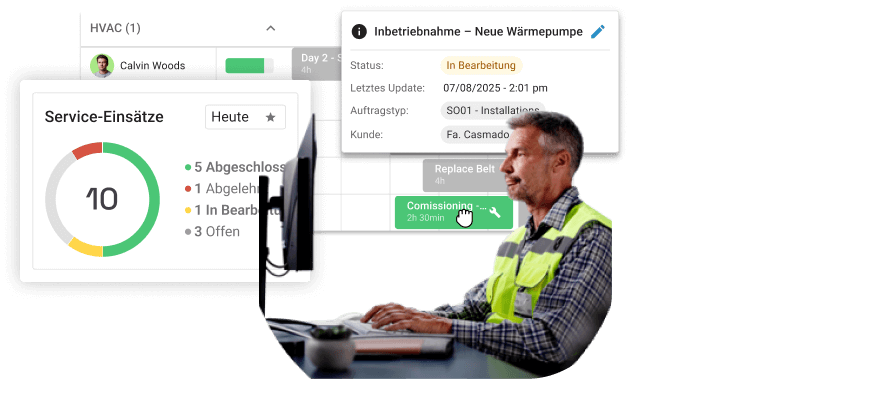

TPM mit moderner Instandhaltungssoftware umgesetzt: Unternehmen wie Coca Cola und Nordex nutzen den osapiens HUB for Maintenance, um TPM-Prinzipien durchgängig zu digitalisieren. Die Plattform ermöglicht:

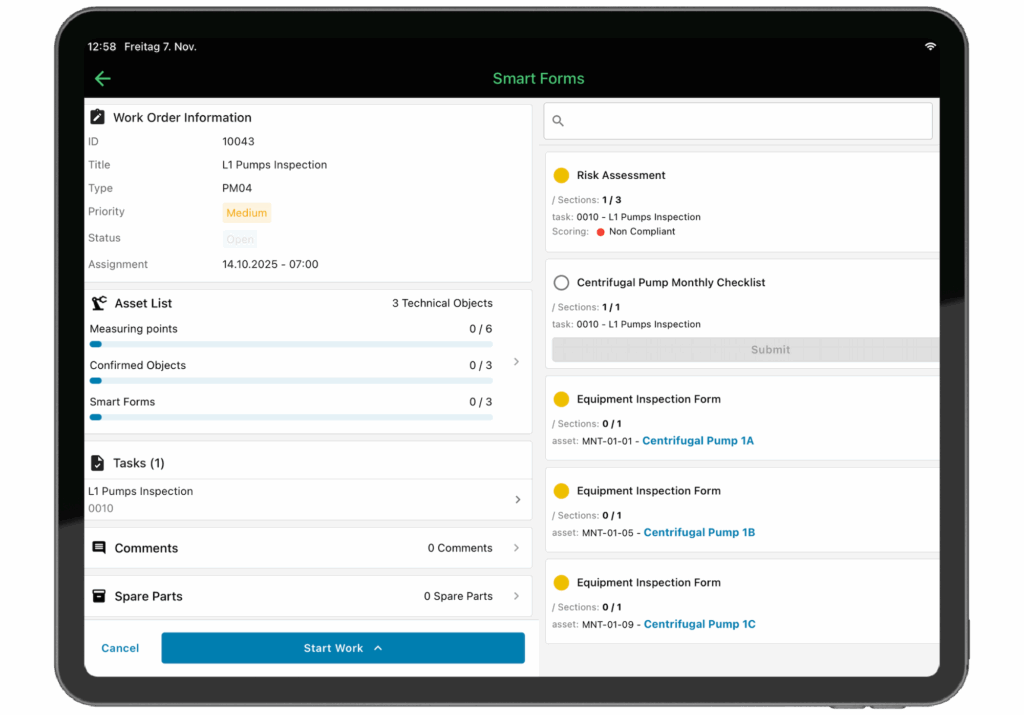

- Mobile Checklisten: Produktionsmitarbeiter führen autonome Wartung direkt vor Ort durch – online und offline

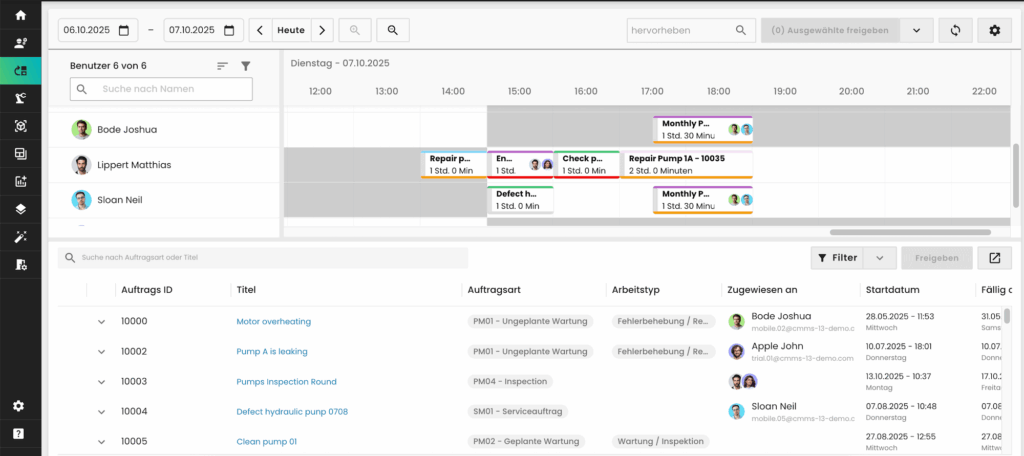

- Digitale Arbeitsaufträge: Nahtlose Zusammenarbeit zwischen Produktion und Instandhaltung über Work Orders und Formulare

- Echtzeit-Transparenz: Dashboards machen Anlagenzustände sofort sichtbar und unterstützen datenbasierte Entscheidungen

- Automatisierte Wartungsplanung: Preventive Maintenance verhindert Ausfälle, bevor sie entstehen

Die TPM-Philosophie: Menschen im Mittelpunkt

Der Kerngedanke von TPM basiert auf einer einfachen Erkenntnis: Produktionsmitarbeiter, die täglich vor Ort arbeiten, erkennen Probleme am frühesten. Ein Anlagenführer kann Anomalien schneller identifizieren als externes Instandhaltungspersonal.

Diese Philosophie führt zur Auflösung der strikten Trennung zwischen Produktion und Instandhaltung. Stattdessen entstehen TPM-Teams, in denen qualifizierte Produktionsmitarbeiter und Instandhaltungsexperten intensiv zusammenarbeiten.

Die Vorteile der TPM-Philosophie:

- Früherkennung durch Nähe: Wer die Anlage täglich bedient, bemerkt Veränderungen sofort.

- Dezentrale Kompetenz: Teams entscheiden autonom über erforderliche Instandhaltungsmaßnahmen.

- Methodische Analyse: Schwachstellen werden systematisch identifiziert und Ursachen beseitigt.

- Kulturwandel: Von reaktiver Reparatur zu proaktiver Prävention

Die 8 Säulen von Total Productive Maintenance

Die 8 Säulen von TPM bilden das Fundament für maximale Anlagenproduktivität. Sie greifen strategisch ineinander und durchdringen alle Bereiche – von der Produktion über die Qualitätssicherung bis zur Arbeitssicherheit. Jede Säule adressiert spezifische Verlustquellen und trägt zur kontinuierlichen Verbesserung bei.

Der osapiens HUB for Maintenance digitalisiert alle 8 Säulen in einer Plattform: Von mobilen Checklisten für autonome Wartung über automatische Wartungspläne bis zu Dashboards, die Verbesserungspotenziale in Echtzeit aufzeigen.

Säule 1: Zielgerichtete, kontinuierliche Verbesserung

Diese Säule fokussiert sich auf die systematische Beseitigung aller Verlustquellen durch eine konsequente Null-Fehler- und Null-Störungs-Philosophie.

Kernelemente der kontinuierlichen Verbesserung:

- Strukturierte Problemanalyse: Bewährte Methoden wie die 5-Why-Methode decken Ursachen statt Symptome auf

- Messbare Optimierung: Reduzierung von Ausschuss, Steigerung der Produktivität, Optimierung der Instandhaltungskosten

- Datenbasierte Entscheidungen: Kontinuierliche Erfassung und Auswertung identifiziert Verbesserungspotenziale

- Kulturwandel: Verbesserung wird zum permanenten Bestandteil statt zur einmaligen Aktion

Digitale Umsetzung mit osapiens: Das Reporting-Modul im osapiens HUB visualisiert wichtige Kennzahlen in Echtzeit. Sie identifizieren Schwachstellen sofort und können gezielte Maßnahmen einleiten, bevor Verluste entstehen.

Säule 2: Autonome Instandhaltung

Die autonome Instandhaltung bildet die Basis von TPM: Maschinenbediener übernehmen schrittweise die Verantwortung für einfache Wartungsaufgaben. Dies entwickelt ein starkes Verantwortungsbewusstsein und sensibilisiert Mitarbeiter für Anomalitäten, die sie als erste erkennen.

Die 5S-Methode als Grundlage:

- Sortieren: Unnötiges entfernen

- Systematisieren: Feste Plätze für Werkzeuge und Ersatzteile

- Säubern: Anlagen sauber halten und dabei inspizieren

- Standardisieren: Einheitliche Abläufe etablieren

- Selbstdisziplin: Standards dauerhaft einhalten

Wichtig: Klare Abgrenzung zwischen Routineaufgaben für Produktionsmitarbeiter und komplexen Arbeiten für Spezialisten. Der Umfang orientiert sich am individuellen Kenntnisstand.

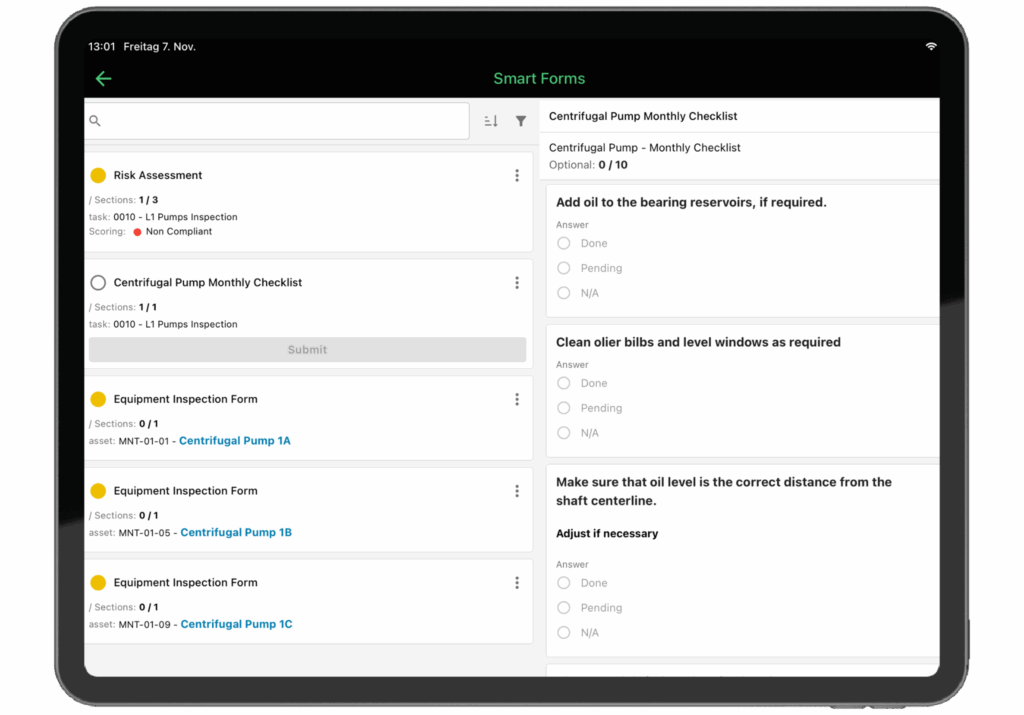

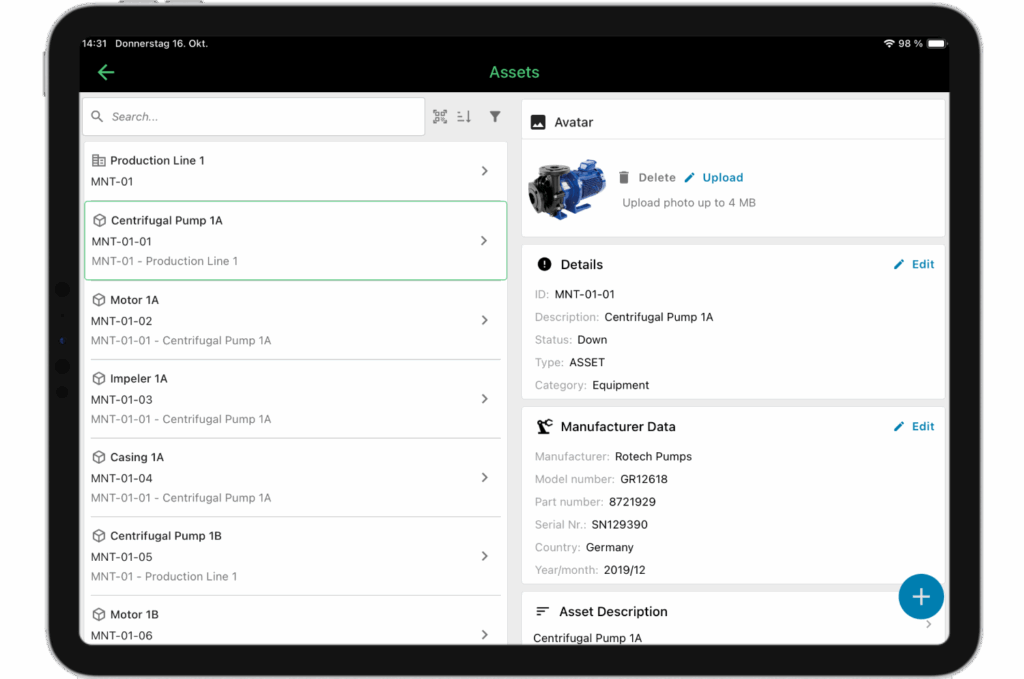

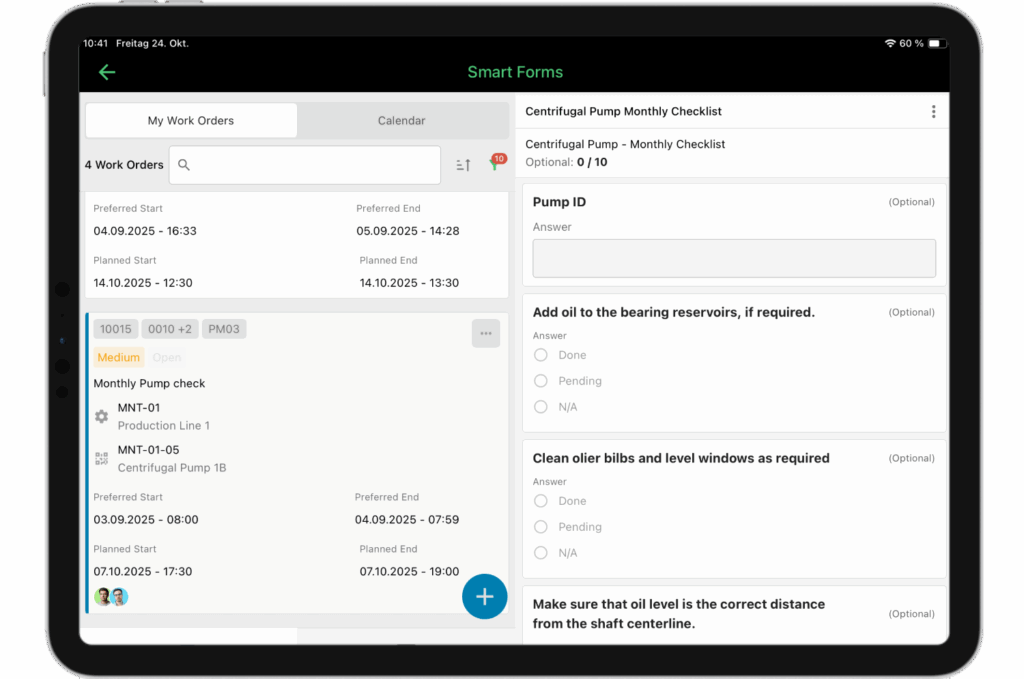

Digitale Umsetzung mit osapiens: Mobile Checklisten im osapiens HUB führen Produktionsmitarbeiter Schritt für Schritt durch autonome Wartungsaufgaben – online und offline verfügbar. Jede erledigte Aufgabe wird automatisch dokumentiert und ist lückenlos nachvollziehbar. Techniker können vor Ort per Smartphone Abweichungen fotografieren und direkt an die Instandhaltung melden.

Säule 3: Geplante Instandhaltung

Die geplante Instandhaltung markiert den entscheidenden Übergang von reaktiver zu präventiver und zustandsorientierter Wartung. Systematische Planung basierend auf Daten und Erfahrungswerten reduziert ungeplante Ausfälle drastisch.

Von reaktiv zu proaktiv:

- Reaktive Instandhaltung: Reparatur erst nach Ausfall – hohe Kosten, ungeplante Stillstände

- Präventive Instandhaltung: Wartung nach festem Intervall – planbare Kosten, höhere Verfügbarkeit

- Prädiktive Instandhaltung: Wartung basierend auf Zustandsdaten – optimale Ressourcennutzung

Moderne Plant Maintenance integriert Maintenance-Technologien, die auf Basis von Sensordaten den optimalen Zeitpunkt für Wartungsarbeiten vorhersagen.

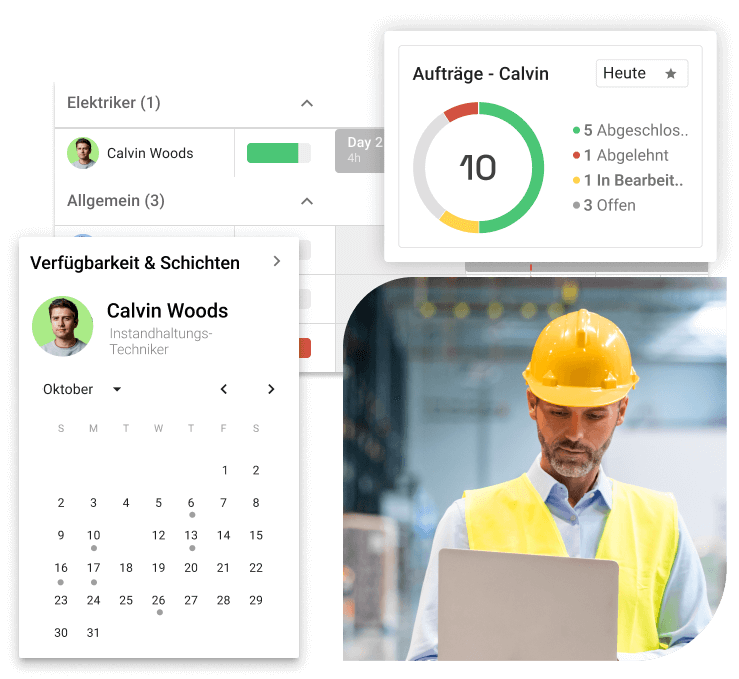

Digitale Umsetzung mit osapiens: Das Preventive Maintenance-Modul erstellt automatische Wartungspläne basierend auf Zeitintervallen oder Nutzungsdaten. Sie erhalten Benachrichtigungen für anstehende Wartungen, können Ressourcen optimal einplanen und sehen auf einen Blick, welche Anlagen Aufmerksamkeit benötigen. Durchschnittlich sparen Unternehmen 17 Minuten pro Arbeitsauftrag durch automatisierte Planung.

Säule 4: Kompetenzmanagement

Kompetenzmanagement bildet die Erfolgsbasis für alle TPM-Aktivitäten durch systematische Schulung aller beteiligten Mitarbeiter. Kontinuierliche Erweiterung von Fähigkeiten schafft die Grundlage für eigenverantwortliche Verbesserungsaktivitäten.

Qualifikationsstufen für unterschiedliche Aufgaben:

- Basis-Level: Einfache Routinewartungen, Reinigung, Sichtprüfungen

- Fortgeschritten: Diagnose von Anomalien, einfache Reparaturen

- Expert-Level: Komplexe Instandhaltungsarbeiten, Optimierung von Prozessen

Zertifizierungen wie vom Centre of Excellence for TPM validieren erworbene Kompetenzen und schaffen einheitliche Standards. Die Investition in Mitarbeiterentwicklung zahlt sich langfristig als Wettbewerbsvorteil aus, da qualifizierte Teams schneller und effektiver auf Herausforderungen reagieren.

Säule 5: Anlaufmanagement

Das Anlaufmanagement optimiert systematisch Produktionsanläufe neuer Anlagen oder Produkte und verkürzt kritische Anlaufphasen durch strukturierte Planung. Schlecht geplante Anläufe führen zu monatelangen Produktivitätsverlusten und unnötigen Kosten.

Erfolgreiche Anlaufoptimierung umfasst:

- Instandhaltungsprävention im Design: Potenzielle Schwachstellen identifizieren und eliminieren, bevor sie in der Produktion zu Problemen werden

- Verbesserung der Bedienbarkeit: Anlagen von Anfang an wartungsfreundlich konzipieren

- Prozesssicherheit: Qualitätsprobleme in der Startphase durch präventive Maßnahmen minimieren

- Strukturierte Dokumentation: Learnings aus jedem Anlauf systematisch erfassen

Digitale Umsetzung mit osapiens: Mit dem Asset Management-Modul dokumentieren Sie jeden Anlauf lückenlos – von der ersten Inbetriebnahme bis zur Serienreife. Checklisten stellen sicher, dass keine kritischen Schritte vergessen werden. Alle Erkenntnisse und Anpassungen werden direkt am Asset hinterlegt und stehen bei zukünftigen Projekten als Wissenspool zur Verfügung.

Säule 6: Qualitätssicherung

Die Qualitätssicherung stellt den direkten Zusammenhang zwischen optimalem Anlagenzustand und hoher Produktqualität in den Mittelpunkt. Gut gewartete und richtig eingestellte Anlagen produzieren konsistent hochwertige Produkte, während vernachlässigte Anlagen zu Qualitätsschwankungen und Ausschuss führen.

Integration von Qualität und Instandhaltung:

- Kontinuierliche Überwachung: Nicht nur Endprodukte, sondern auch Prozessparameter während der Produktion kontrollieren

- Lückenlose Dokumentation: Qualitätsprobleme schnell identifizieren und Ursachen nachverfolgen

- Rückverfolgbarkeit: Zusammenhänge zwischen Wartungszyklen und Produktqualität erkennen

- Präventive Qualitätssicherung: Probleme verhindern, bevor sie zu Ausschuss führen

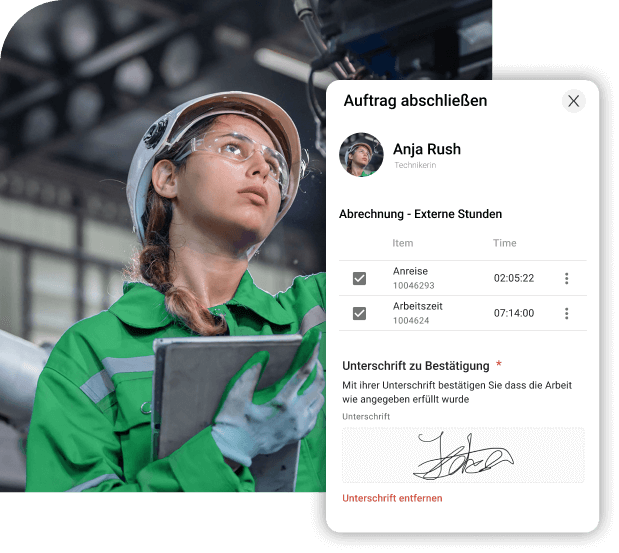

Digitale Umsetzung mit osapiens: Smart Forms im osapiens HUB dokumentieren Qualitätsprüfungen digital und strukturiert. Techniker füllen Formulare direkt an der Anlage aus – mit Pflichtfeldern, die Vollständigkeit garantieren, und Foto-Upload für visuelle Dokumentation. Alle Daten fließen automatisch in Berichte ein und schaffen die Basis für kontinuierliche Verbesserungen. Bei Abweichungen können Sie sofort reagieren und Korrekturmaßnahmen einleiten.

Säule 7: TPM im administrativen Bereich

Die siebte Säule erweitert TPM-Prinzipien über die Produktion hinaus auf administrative Prozesse und Büroabläufe. Auch in der Verwaltung lassen sich erhebliche Verschwendungen eliminieren und Effizienzsteigerungen realisieren.

Administrative TPM-Anwendungen:

- Optimierung der Auftragsabwicklung: Standardisierte Workflows reduzieren Durchlaufzeiten

- Dokumentenmanagement: Strukturierte Ablage statt zeitraubendem Suchen

- Berichtswesen: Automatisierte Reports statt manueller Zusammenstellung

- Ganzheitliche Unternehmensoptimierung: Alle Mitarbeiter in Verbesserungsprozesse einbeziehen

Digitale Umsetzung mit osapiens: Die zentrale Datenhaltung im osapiens HUB eliminiert Medienbrüche zwischen Produktion, Instandhaltung und Verwaltung. Arbeitsaufträge, Ersatzteilbestellungen und Kostenerfassung laufen in einem System zusammen. Das spart administrativen Aufwand und schafft Transparenz über alle Bereiche hinweg.

Säule 8: Arbeitssicherheit, Umwelt- und Gesundheitsschutz

Die achte Säule verankert Sicherheit und Gesundheit als fundamentale TPM-Prinzipien mit dem ambitionierten Ziel von Null-Unfällen. Der enge Zusammenhang zwischen gut gewarteten Anlagen und hoher Arbeitssicherheit wird oft unterschätzt: Defekte oder schlecht gewartete Maschinen sind häufige Unfallursachen.

Präventive Sicherheitsmaßnahmen:

- Systematische Gefährdungsbeurteilungen: Risiken identifizieren und durch Wartung minimieren

- Umweltschutz durch Effizienz: Reduzierte Verschwendung, effizientere Prozesse, weniger ungeplante Zwischenfälle

- Compliance-Sicherung: Lückenlose Dokumentation erfüllt gesetzliche Anforderungen

Digitale Umsetzung mit osapiens: Techniker haben Sicherheitsanweisungen, Notfallprozeduren und aktuelle Gefährdungsbeurteilungen jederzeit mobil verfügbar. Safety-kritische Checklisten im osapiens HUB stellen sicher, dass vor jeder Wartung alle Sicherheitsaspekte geprüft werden. Pflichtfelder verhindern, dass Arbeiten ohne vollständige Sicherheitsdokumentation durchgeführt werden. Alle sicherheitsrelevanten Vorgänge werden lückenlos protokolliert – ideal für Audits und Compliance-Nachweise.

Ziel von TPM: Steigerung der Gesamtanlageneffektivität (OEE)

Die Overall Equipment Effectiveness (OEE) oder Gesamtanlageneffektivität bildet das zentrale Ziel und die wichtigste Kennzahl von Total Productive Maintenance. Die OEE zeigt auf einen Blick, wie effektiv Ihre Produktionsanlagen arbeiten und wo Verbesserungspotenziale liegen.

Die OEE-Formel: Verfügbarkeit × Leistung × Qualität

Die drei Hauptfaktoren der OEE werden durch spezifische Verlustquellen beeinflusst: Anlagenstillstände durch Rüstzeiten, Störungen und ungeplante Ausfälle reduzieren die Verfügbarkeit. Taktverluste und Geschwindigkeitseinbußen beeinträchtigen die Leistung, während Qualitätsprobleme, Ausschuss und Nacharbeit den Qualitätsfaktor verschlechtern.

Typische OEE-Werte in der deutschen Industrie liegen zwischen 60–75 %, während die Top-Unternehmen Werte von über 85 % erreichen.

- Verfügbarkeit: Geplante Produktionszeit abzüglich aller Stillstände und Ausfälle

- Leistung: Tatsächliche Produktionsgeschwindigkeit im Verhältnis zur theoretischen Maximalgeschwindigkeit

- Qualität: Anteil der fehlerfrei produzierten Teile an der Gesamtproduktion

Das osapiens Dashboard visualisiert die Anlagenverfügbarkeit als einen der drei Faktoren für die OEE.

Implementierung von TPM: Der 7-Stufen-Prozess

Die größten Herausforderungen liegen im notwendigen Kulturwandel: Widerstand gegen Veränderungen, die Etablierung einer kontinuierlichen Verbesserungskultur und die konsequente Anwendung der TPM-Prinzipien über einen längeren Zeitraum.

- Stufe 1 – Vorbereitung und Planung: Definition detaillierter Produktivitätsziele und Festlegung des Projektumfangs mit klarer Abgrenzung der betroffenen Bereiche

- Stufe 2 – Kickoff und Schulung: Bewusstseinsbildung bei allen Mitarbeitern und erste grundlegende TPM-Trainings für Führungskräfte und Multiplikatoren

- Stufe 3 – Schwachstellenanalyse: Systematische Analyse vorhandener Prozesse und Grunddaten zur Identifikation der ersten Handlungsfelder

- Stufe 4 – Maßnahmenentwicklung: Erarbeitung von Maßnahmenbündeln basierend auf den 5 TPM-Bausteinen und Definition von Pilotprojekten

- Stufe 5 – Pilotierung: Test und Optimierung der entwickelten Konzepte an ausgewählten Musteranlagen mit intensiver Begleitung

- Stufe 6 – Implementierung: Systematischer Rollout der bewährten Lösungen auf weitere Produktionsbereiche des Unternehmens

- Stufe 7 – Institutionalisierung: Etablierung eines kontinuierlichen Verbesserungsprozesses und bereichsübergreifende Diffusion von TPM

Erfolgreiche Unternehmen konzentrieren sich zunächst auf 2–3 Säulen und bauen systematisch auf den erreichten Erfolgen auf. Digitale Tools wie der osapiens HUB for Maintenance können jedoch diese traditionellen Zeitrahmen erheblich verkürzen: Während die kulturelle Transformation Zeit braucht, lassen sich die technischen Aspekte der TPM-Umsetzung durch CMMS-Software beschleunigen.

Wie moderne CMMS-Software TPM revolutioniert

Während Total Productive Maintenance seit Jahrzehnten bewährte Prinzipien bietet, scheitert die praktische Umsetzung oft an veralteten Werkzeugen. Viele Unternehmen arbeiten noch immer mit Excel-Tabellen aus den 1990er Jahren, papierbasierten Checklisten und jahrzehntealten Access-Datenbanken für ihre Wartungsplanung. Diese analoge TPM-Umsetzung führt zu fehlender Transparenz, zeitraubenden Medienbrüchen und ineffizienter Dokumentation.

Moderne Cloud-basierte CMMS-Software (Computerized Maintenance Management System) modernisiert die TPM-Umsetzung durch digitale Automatisierung und Echtzeit-Transparenz. Statt manueller Wartungspläne in Excel entstehen automatisierte Benachrichtigungen, anstelle von Papier-Checklisten ermöglichen mobile Apps strukturierte Wartung vor Ort, und zentrale digitale Dokumentation ersetzt verstreute Aktenordner.

Vergleich: TPM analog vs. digital

| Aspekt | Analog | Digital |

|---|---|---|

| Wartungsplanung | Manuelle Excel-Listen | Automatisierte Benachrichtigungen mit intelligenter Terminoptimierung |

| Dokumentation | Papier-Checklisten und Aktenordner | Digitale Lebenslaufakten mit vollständiger Rückverfolgbarkeit |

| Transparenz | Verzögerte, unvollständige Informationen | Echtzeit-Dashboards mit aktuellen Kennzahlen |

| Mobilität | Eingeschränkter Büro-Zugang | QR-Codes und mobile Apps für Wartung direkt an der Anlage |

| Datenqualität | Fehleranfällige manuelle Eingaben | Strukturierte digitale Erfassung mit Validierung |

| Analyse | Zeitaufwendige manuelle Auswertungen | Automatische Berichte und KI-basierte Erkenntnisse |

Konkrete Vorteile für die TPM-Säulen zeigen sich in der Praxis: Die autonome Instandhaltung wird durch QR-Codes und mobile Checklisten direkt am Arbeitsplatz unterstützt, geplante Instandhaltung erfolgt über automatisierte Workflows statt manueller Koordination, und die kontinuierliche Verbesserung basiert auf Echtzeit-Daten anstatt veralteter Berichte.

Der osapiens HUB for Maintenance integriert alle diese Funktionen in einer einheitlichen Anlagenmanagement-Plattform: vollständiger Anlagenüberblick in hierarchischen Strukturen, mobile Nutzung per QR-Code-Technologie, automatisierte Wartungsplanung mit intelligenten Algorithmen und zentrale digitale Dokumentation aller Aktivitäten.

Fazit: TPM mit dem osapiens HUB for Maintenance

Total Productive Maintenance hat sich seit über 50 Jahren als bewährtes Konzept zur Maximierung der Anlagenproduktivität etabliert. Die 8 Säulen von TPM – von autonomer Instandhaltung über kontinuierliche Verbesserung bis zur ganzheitlichen Betrachtung aller Unternehmensbereiche – schaffen ein stabiles Fundament für systematische Verlustreduzierung und messbare Effizienzsteigerung.

Die entscheidende Erkenntnis: Digitale Tools überwinden die traditionellen Implementierungshürden. Während klassische TPM-Einführungen 3–5 Jahre dauern, ermöglicht der osapiens HUB for Maintenance die Umsetzung präventiver Instandhaltung bereits innerhalb weniger Wochen. Konkrete Erfolge zeigen sich in 17 Minuten Zeiteinsparung pro Auftrag, 8 % weniger Ausfallzeiten und 14 % Produktivitätssteigerung.

Der osapiens HUB for Maintenance unterstützt alle TPM-Säulen durch vollständigen Anlagenüberblick mit digitaler Lebenslaufakte, mobile autonome Instandhaltung, automatisierte Wartungsplanung und zentrale Dokumentation aller Maßnahmen. Jetzt kostenlos starten

FAQ

Was bedeutet Total Productive Maintenance?

Total Productive Maintenance (TPM) ist ein ganzheitliches Managementsystem zur Maximierung der Anlagenproduktivität durch systematische Eliminierung aller Verlustquellen. Der Begriff vereint „Total“ (ganzheitlicher Ansatz), „Productive“ (Produktivitätssteigerung) und „Maintenance“ (vorbeugende Instandhaltung). TPM verlagert Instandhaltungsverantwortung auf Produktionsmitarbeiter, die in autonomen Teams Störungen, Stillstände und Qualitätsprobleme kontinuierlich beseitigen.

Wie lange dauert die Einführung von TPM?

Die klassische TPM-Implementierung erfolgt in 7 Stufen und dauert typischerweise 3–5 Jahre, da der notwendige Kulturwandel Zeit erfordert. Moderne CMMS-Software wie der osapiens HUB for Maintenance beschleunigt die technische Umsetzung drastisch: Vorbeugende Instandhaltung lässt sich bereits innerhalb weniger Wochen einführen. Die digitale Unterstützung ermöglicht automatisierte Workflows und mobile Wartung, während parallel der kulturelle Wandel stattfindet.

Was sind die 8 Säulen von TPM?

Die 8 Säulen bilden das Fundament jeder TPM-Implementierung:

- (1) Kontinuierliche Verbesserung

- (2) Autonome Instandhaltung

- (3) Geplante Instandhaltung

- (4) Kompetenzmanagement

- (5) Anlaufmanagement

- (6) Qualitätssicherung

- (7) TPM im administrativen Bereich

- (8) Arbeitssicherheit sowie Gesundheitsschutz

Diese Säulen greifen systematisch ineinander und durchdringen alle Unternehmensbereiche. Gemeinsam tragen sie zur Steigerung der Gesamtanlageneffektivität (OEE) bei.

Wie unterstützt CMMS-Software die Umsetzung von TPM?

CMMS-Software digitalisiert und automatisiert TPM-Prozesse durch automatische Wartungsplanung, mobile Apps für autonome Instandhaltung, QR-Codes für Schnellzugriff auf Anlagendaten und digitale Checklisten. Der osapiens HUB for Maintenance integriert alle TPM-Säulen in einer Plattform – von hierarchischer Anlagenverwaltung über intelligente Wartungsplanung bis zu Echtzeit-Dashboards für OEE-Überwachung. Dadurch verkürzt sich die Einführungszeit von Jahren auf wenige Wochen bei gleichzeitig verbesserter Datenqualität und Transparenz.